Perfekter elektrischer Kontakt, Einfluss von Materialeigenschaften, Druck und Abmessungen auf den Kontaktwiderstand

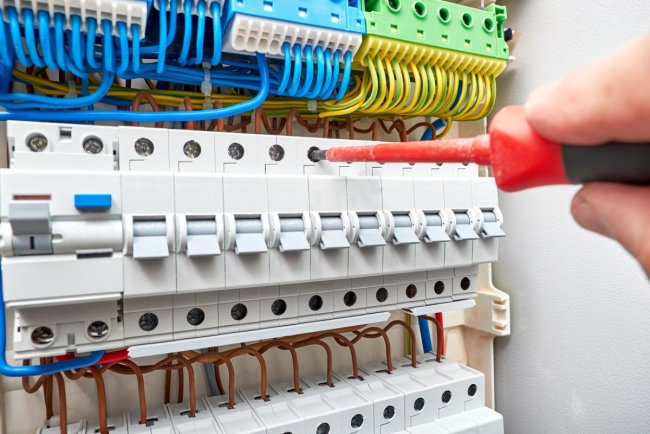

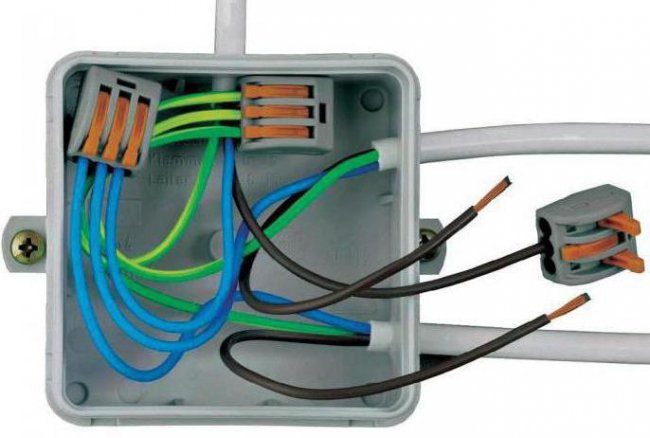

Feste Kontakte werden in den meisten Fällen durch mechanische Verbindung von Drähten hergestellt, und die Verbindung kann entweder durch direkten Anschluss von Drähten (z. B. Busse in Umspannwerken) oder durch Zwischengeräte – Klemmen und Klemmen – hergestellt werden.

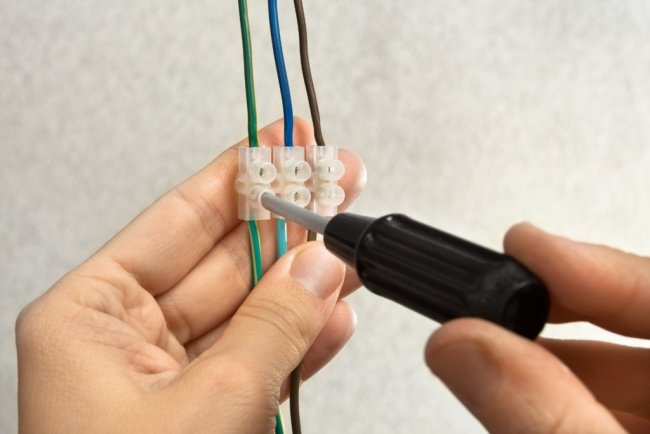

Als mechanisch geformte Kontakte werden bezeichnet Straffungund sie können montiert oder demontiert werden, ohne dass ihre Einzelteile beschädigt werden. Neben Klemmkontakten gibt es feste Kontakte, die durch Löten oder Schweißen der angeschlossenen Drähte entstehen. Wir nennen solche Kontakte Ganzmetall, da sie keine physische Grenze haben, die die beiden Drähte trennt.

Die Zuverlässigkeit der Kontakte im Betrieb, die Stabilität des Widerstands, das Fehlen von Überhitzung und anderen Störungen bestimmen den normalen Betrieb der gesamten Anlage oder Leitung, in der sich Kontakte befinden.

Der sogenannte ideale Kontakt muss zwei Hauptanforderungen erfüllen:

- der Kontaktwiderstand muss gleich oder kleiner als der Widerstand des Leiters in einem Abschnitt gleicher Länge sein;

- Die Kontakterwärmung bei Nennstrom muss gleich oder kleiner sein als die Erwärmung eines Drahtes mit dem entsprechenden Querschnitt.

Im Jahr 1913 entwickelte Harris vier Gesetze, die elektrische Kontakte regeln (Harris F., Resistance of Electrical Contacts):

1. Wenn alle anderen Bedingungen gleich sind, steigt der Spannungsabfall im Kontakt direkt proportional zum Strom. Mit anderen Worten: Der Kontakt zwischen zwei Materialien verhält sich wie ein Widerstand.

2. Wenn der Zustand der Oberflächen im Kontakt keinen Einfluss hat, ändert sich der Spannungsabfall am Kontakt umgekehrt zum Druck.

3. Der Kontaktwiderstand zwischen verschiedenen Materialien hängt von ihrem spezifischen Widerstand ab. Materialien mit niedrigem Widerstand haben auch einen geringen Kontaktwiderstand.

4. Der Widerstand der Kontakte hängt nicht von der Größe ihrer Fläche ab, sondern nur vom Gesamtdruck im Kontakt.

Die Größe der Kontaktfläche wird durch folgende Faktoren bestimmt: Wärmeübertragungsbedingungen der Kontakte und Korrosionsbeständigkeit, da ein Kontakt mit einer kleinen Oberfläche leichter durch das Eindringen von Korrosionsmitteln aus der Atmosphäre zerstört werden kann als ein Kontakt mit einer großen Kontaktfläche.

Daher ist es bei der Gestaltung von Klemmkontakten notwendig, die Normen für Druck, Stromdichte und Größe der Kontaktfläche zu kennen, die die Einhaltung der Anforderungen an einen idealen Kontakt gewährleisten und je nach Material, Oberflächenbehandlung und Kontakt unterschiedlich sein können Design.

Der Kontaktwiderstand wird durch folgende Materialeigenschaften beeinflusst:

1.Spezifischer elektrischer Widerstand des Materials.

Je höher der Kontaktwiderstand, desto höher ist der spezifische Widerstand des Kontaktmaterials.

2. Die Härte oder Druckfestigkeit des Materials. Das weichere Material verformt sich leichter und stellt schneller Kontaktpunkte her und bietet daher bei geringerem Druck weniger elektrischen Widerstand. In diesem Sinne ist es sinnvoll, harte Metalle mit weicheren zu überziehen: Zinn für Kupfer und Messing und Zinn oder Cadmium für Eisen.

3. Wärmeausdehnungskoeffizienten Dies ist auch zu berücksichtigen, da aufgrund der unterschiedlichen Materialien der Kontakte und beispielsweise der Bolzen erhöhte Spannungen auftreten können, die bei sinkender Temperatur zu einer plastischen Verformung des schwächeren Teils des Kontakts und dessen Zerstörung führen können .

Die Höhe des Kontaktwiderstandes wird durch die Anzahl und Größe der Punktkontakte bestimmt und hängt (in unterschiedlichem Maße) vom Material der Kontakte, dem Kontaktdruck, der Behandlung der Kontaktflächen und der Größe der Kontaktflächen ab.

Bei Kurzschlüsse Die Temperatur in den Kontakten kann so stark ansteigen, dass aufgrund des ungleichmäßigen Wärmeausdehnungskoeffizienten des Materials der Bolzen und des Kontakts Spannungen oberhalb der Elastizitätsgrenze des Materials auftreten können.

Dies führt zu einer Lockerung und einem Verlust der Kontaktdichtigkeit. Bei der Berechnung ist daher zu prüfen, ob durch Kurzschlussströme zusätzliche mechanische Belastungen im Kontakt entstehen.

Kupfer beginnt bei Raumtemperatur (20–30 °) an der Luft zu oxidieren.Der entstehende Oxidfilm stellt aufgrund seiner geringen Dicke kein besonderes Hindernis für die Kontaktbildung dar, da er beim Zusammendrücken der Kontakte zerstört wird.

Beispielsweise weisen Kontakte, die vor dem Zusammenbau einen Monat lang der Luft ausgesetzt waren, nur einen um 10 % höheren Widerstand auf als frisch hergestellte Kontakte. Bei Temperaturen über 70° beginnt eine starke Oxidation von Kupfer. Die Kontakte, die etwa 1 Stunde lang bei 100° gehalten wurden, erhöhten ihren Widerstand um das 50-fache.

Eine Temperaturerhöhung beschleunigt die Oxidation und Korrosion von Kontakten erheblich, da die Diffusion von Gasen im Kontakt beschleunigt wird und die Reaktivität korrosiver Stoffe zunimmt. Der Wechsel von Erhitzen und Abkühlen fördert das Eindringen von Gasen in Kontakt.

Es wurde auch festgestellt, dass bei längerer Erwärmung der Kontakte durch Strom eine zyklische Änderung ihrer Temperatur und ihres Widerstands beobachtet wird. Dieses Phänomen wird durch aufeinanderfolgende Prozesse erklärt:

- Oxidation von Kupfer zu CuO und Erhöhung des Widerstands und der Temperatur;

- bei Luftmangel der Übergang von CuO zu Cu2O und abnehmender Widerstand und Temperatur (Cu2O leitet besser als CuO);

- erhöhter Luftzutritt, Neubildung von CuO, Widerstands- und Temperaturerhöhung usw.

Aufgrund der allmählichen Verdickung der Oxidschicht ist schließlich ein Anstieg des Kontaktwiderstands zu beobachten.

Das Vorhandensein von Schwefeldioxid, Schwefelwasserstoff, Ammoniak, Chlor und Säuredämpfen in der Atmosphäre wirkt sich wesentlich stärker auf den Kontakt mit Kupfer aus.

An der Luft überzieht sich Aluminium schnell mit einem dünnen, hochbeständigen Oxidfilm. Die Verwendung von Aluminiumkontakten ohne Entfernung der Oxidschicht führt zu einem hohen Kontaktwiderstand.

Die Entfernung des Films ist bei normalen Temperaturen nur mechanisch möglich und die Reinigung der Kontaktfläche muss unter einer Schicht Vaseline erfolgen, um zu verhindern, dass Luft an die gereinigte Oberfläche gelangt. Auf diese Weise behandelte Aluminiumkontakte ergeben einen geringen Kontaktwiderstand.

Um den Kontakt zu verbessern und vor Korrosion zu schützen, werden die Kontaktflächen üblicherweise mit Vaseline für Aluminium und Zinn für Kupfer gereinigt.

Bei der Konstruktion von Klemmen zum Verbinden von Aluminiumdrähten muss die Eigenschaft von Aluminium berücksichtigt werden, mit der Zeit zu „schrumpfen“, wodurch der Kontakt schwächer wird. Unter Berücksichtigung dieser Eigenschaft von Aluminiumdrähten ist es möglich, spezielle Klemmen mit Feder zu verwenden, wodurch der erforderliche Kontaktdruck jederzeit im Anschluss aufrechterhalten wird.

Der Kontaktdruck ist der wichtigste Faktor, der den Kontaktwiderstand beeinflusst. In der Praxis hängt der Kontaktwiderstand hauptsächlich vom Kontaktdruck und in weitaus geringerem Maße von der Behandlung bzw. Größe der Kontaktfläche ab.

Eine Erhöhung des Anpressdrucks verursacht:

- Reduzierung des Übergangswiderstandes:

- Verlustreduzierung;

- dichte Verklebung der Kontaktflächen, was die Oxidation der Kontakte reduziert und somit die Verbindung stabiler macht.

In der Praxis wird üblicherweise der normierte Kontaktdruck verwendet, bei dem Kontaktwiderstandsstabilität erreicht wird. Solche optimalen Anpressdruckwerte sind für unterschiedliche Metalle und unterschiedliche Zustände der Kontaktflächen unterschiedlich.

Eine wichtige Rolle spielt die Kontaktdichte über die gesamte Fläche, für die unabhängig von der Größe der Kontaktfläche die spezifischen Drucknormen eingehalten werden müssen.

Die Behandlung der Kontaktflächen muss die Entfernung von Fremdfilmen gewährleisten und bei Kontakt der Oberflächen maximale Punktkontakte ermöglichen.

Durch die Abdeckung der Kontaktflächen mit einem weicheren Metall, beispielsweise verzinnten Kupfer- oder Eisenkontakten, lässt sich ein guter Kontakt bei niedrigeren Drücken leichter erreichen.

Bei Aluminiumkontakten besteht die beste Behandlung darin, die Kontaktfläche mit Schleifpapier unter Vaseline zu schleifen. Vaseline ist notwendig, da Aluminium in der Luft sehr schnell mit einem Oxidfilm bedeckt wird und Vaseline verhindert, dass Luft an die geschützte Kontaktfläche gelangt.

Eine Reihe von Autoren geht davon aus, dass der Kontaktwiderstand nur vom Gesamtdruck im Kontakt und nicht von der Größe der Kontaktfläche abhängt.

Dies kann man sich vorstellen, wenn beispielsweise bei einer Verringerung der Kontaktfläche die Erhöhung des Kontaktwiderstands aufgrund einer Verringerung der Anzahl der Kontaktpunkte durch eine Verringerung des Widerstands aufgrund ihrer Abflachung aufgrund einer Erhöhung des spezifischen Widerstands ausgeglichen wird Anpressdruck.

Eine solche gegenseitige Kompensation zweier gegensätzlicher Prozesse kann nur in Ausnahmefällen erfolgen. Viele Experimente zeigen, dass mit abnehmender Kontaktlänge und konstantem Gesamtdruck der Kontaktwiderstand zunimmt.

Durch die halbierte Kontaktlänge wird eine Widerstandsstabilität bei höheren Drücken erreicht.

Die Reduzierung der Kontakterwärmung bei gegebener Stromdichte wird durch folgende Eigenschaften des Kontaktmaterials erleichtert: geringer elektrischer Widerstand, hohe Wärmekapazität und Wärmeleitfähigkeit sowie eine hohe Fähigkeit zur Wärmeabstrahlung an der Außenfläche der Kontakte.

Die Korrosion von Kontakten aus verschiedenen Metallen ist viel intensiver als die von Kontakten aus denselben Metallen. In diesem Fall entsteht ein elektrochemisches Makropaar (Metall A – Nassfilm – Metall B), das eine galvanische Zelle darstellt. Hierbei wird, wie auch bei der Mikrokorrosion, eine der Elektroden zerstört, nämlich der Teil des Kontakts, der aus einem unedleren Metall besteht (Anode).

In der Praxis kann es vorkommen, dass Drähte aus verschiedenen Metallen verbunden werden, beispielsweise Kupfer mit Aluminium. Ein solcher Kontakt kann ohne besonderen Schutz das unedlere Metall, also Aluminium, korrodieren lassen. Tatsächlich ist Aluminium in Kontakt mit Kupfer stark korrosiv, sodass eine direkte Verbindung zwischen Kupfer und Aluminium nicht zulässig ist.