Wartung von Elektromotoren

Um den Betrieb des Elektromotors sicherzustellen und wiederherzustellen, werden laufende Reparaturen durchgeführt. Es besteht darin, einzelne Teile auszutauschen oder wiederherzustellen. Sie wird am Aufstellungsort der Maschine oder in der Werkstatt durchgeführt.

Um den Betrieb des Elektromotors sicherzustellen und wiederherzustellen, werden laufende Reparaturen durchgeführt. Es besteht darin, einzelne Teile auszutauschen oder wiederherzustellen. Sie wird am Aufstellungsort der Maschine oder in der Werkstatt durchgeführt.

Die Häufigkeit der aktuellen Reparatur von Elektromotoren wird durch das PPR-System bestimmt. Dies hängt davon ab, wo der Motor installiert ist, in welcher Art von Maschine oder Maschine er eingesetzt wird und wie lange er pro Tag läuft. Elektromotoren werden überwiegend alle 24 Monate repariert.

Bei der Durchführung aktueller Reparaturen werden folgende Arbeiten durchgeführt: Reinigung, Demontage, Demontage und Erkennung von Defekten des Elektromotors, Austausch von Lagern, Reparatur von Klemmen, Klemmenkasten, beschädigten Abschnitten der Spulenwicklungen, Montage des Elektromotors, Lackieren, Leerlauf und unter Last. Bei Maschinen mit Gleichstrom und Elektromotoren mit Phasenrotor wird zusätzlich der Bürstensammelmechanismus repariert.

Tabelle 1 Mögliche Störungen von Elektromotoren und deren Ursachen

Störungsursachen Der Elektromotor startet nicht. Unterbrechung im Stromnetz oder in den Statorwicklungen. Der Elektromotor dreht sich beim Starten nicht, brummt, erwärmt sich. In einer der Phasen liegt keine Spannung an, die Phase ist unterbrochen, der Elektromotor Bei Überlastung werden die Rotorstäbe durchtrennt. Reduzierte Drehzahl und Brummen. Lagerverschleiß, Fehlausrichtung der Lagerschilde, Wellenverbiegung. Motor geht bei steigender Last aus. Unterspannung im Netz, falscher Anschluss der Wicklungen, Bruch einer der Statorphasen, Unterbrechung der Umkehrung, Überlastung des Motors, Bruch der Rotorwicklung (bei einem Motor mit gewickeltem Rotor) Der Motor macht beim Starten große Geräusche. Das Lüftergehäuse ist verbogen oder Fremdkörper sind hineingefallen. Der Elektromotor überhitzt während des Betriebs. Der Anschluss der Wicklungen ist korrekt , das Geräusch ist gleichmäßig. Hohe oder niedrige Netzspannung, der Elektromotor ist überlastet, die Umgebungstemperatur ist hoch, der Lüfter ist defekt oder verstopft, die Oberfläche des Motors ist verstopft. Der laufende Motor ist stehen geblieben. Unterbrechung der Stromversorgung, dauerhafte Unterspannung , Blockierung des Mechanismus. Reduzierter Widerstand der Stator- (Rotor-)Wicklung. Verschmutzte oder nasse Wicklung. Übermäßige Erwärmung der Motorlager. Nicht ausgerichtete, defekte Lager. Erhöhte Überhitzung der Statorwicklung. Phasenunterbrechung, Über- oder Unterspannung der Versorgungsspannung, Maschinenüberlastung, Kurzschluss Stromkreis von Windung zu Windung, Kurzschluss zwischen den Wicklungsphasen. Wenn der Elektromotor eingeschaltet ist,Schutz wird ausgelöst. Statorwicklungen falsch angeschlossen, Wicklungen mit dem Gehäuse oder untereinander kurzgeschlossen

Aktuelle Reparaturen werden in einer bestimmten technologischen Reihenfolge durchgeführt. Vor Beginn der Reparatur ist es notwendig, die Dokumentation zu prüfen, die Betriebszeit der Elektromotorlager zu ermitteln und das Vorliegen offener Mängel festzustellen. Mit der Ausführung der Arbeiten wird ein Handwerker beauftragt, die notwendigen Werkzeuge, Materialien, Vorrichtungen, insbesondere Hebevorrichtungen, werden vorbereitet.

Vor Beginn der Demontage wird der Elektromotor vom Netz getrennt, es werden Maßnahmen getroffen, um eine versehentliche Spannungsversorgung zu verhindern. Die zu reparierende Maschine wird mit Bürsten von Staub und Schmutz gereinigt, indem Druckluft aus dem Kompressor geblasen wird. Lösen Sie die Schrauben, mit denen die Abdeckung des Klemmenkastens befestigt ist, entfernen Sie die Abdeckung und trennen Sie die Kabel (Kabel), die den Motor antreiben. Das Kabel wird unter Einhaltung des erforderlichen Biegeradius zurückgezogen, um es nicht zu beschädigen. Schrauben und andere Kleinteile werden in einer Box zusammengefaltet, die im Werkzeug- und Zubehörset enthalten ist.

Bei der Demontage des Elektromotors ist es notwendig, Markierungen auf dem Kern anzubringen, um die Position der Kupplungshälften zueinander zu fixieren, sowie zu beachten, in welches Loch in der Kupplung die Stifthälfte passt. Die Polster unter den Beinen müssen festgebunden und markiert werden, damit nach der Reparatur jede Polstergruppe an ihrem Platz installiert wird. Dies erleichtert die Ausrichtung der elektrischen Maschine. Abdeckungen, Flansche und andere Teile müssen ebenfalls gekennzeichnet werden. Andernfalls kann eine erneute Demontage erforderlich sein.

Entfernen Sie den Elektromotor mithilfe der Schrauben vom Sockel oder Arbeitsplatz. Zu diesem Zweck keine Welle oder Lagerschild verwenden. Zur Entnahme werden Hebegeräte eingesetzt.

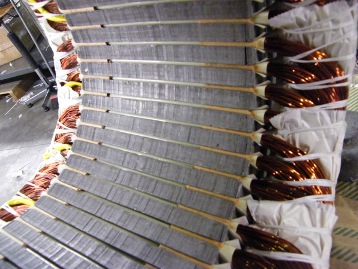

Die Demontage des Elektromotors erfolgt unter Einhaltung bestimmter Regeln. Es beginnt mit dem Entfernen der Kupplungshälfte von der Welle. Dabei kommen manuelle und hydraulische Züge zum Einsatz. Danach werden das Lüftergehäuse und der Lüfter selbst entfernt, die Befestigungsschrauben der Lagerschilde gelöst, der hintere Lagerschild mit leichten Hammerschlägen auf die Verlängerung aus Holz, Kupfer, Aluminium entfernt, der Rotor abgenommen Der Stator wird entfernt, das vordere Lagerschild wird entfernt, die Lager werden demontiert.

Nach der Demontage werden die Teile mit Druckluft gereinigt, wobei für die Spulen eine Haarbürste und für Gehäuse, Lagerschilde und Rahmen eine Metallbürste zum Einsatz kommt. Der angetrocknete Schmutz wird mit einem Holzspatel entfernt. Verwenden Sie keinen Schraubenzieher, kein Messer oder andere scharfe Gegenstände. Die Erkennung einer Fehlfunktion eines Elektromotors ermöglicht eine Beurteilung seines technischen Zustands und die Identifizierung defekter Baugruppen und Teile.

Wenn das mechanische Teil defekt ist, wird Folgendes überprüft: der Zustand der Befestigungselemente, das Fehlen von Rissen im Gehäuse und den Abdeckungen, der Verschleiß der Lagersitze und der Zustand der Lager selbst. Bei Gleichstrommaschinen ist der Bürstensammelmechanismus eine wichtige Komponente, die umfassend berücksichtigt werden muss.

Hierbei handelt es sich um Beschädigungen am Bürstenhalter, Risse und Späne an den Bürsten, Abnutzung der Bürsten, Kratzer und Dellen auf der Oberfläche des Kollektors, Ausbeulungen der Mikanit-Dichtungen zwischen den Platten. Die meisten Störungen des Bürstensammelmechanismus werden bei routinemäßigen Reparaturen behoben.Bei schwerwiegenden Schäden an diesem Mechanismus wird die Maschine zur Überholung geschickt.

Störungen im elektrischen Teil bleiben dem menschlichen Auge verborgen, ihre Erkennung ist schwieriger, es sind spezielle Geräte erforderlich. In diesem Fall wird die Anzahl der Statorwicklungsausfälle durch folgende Mängel begrenzt: Unterbrechung, Kurzschluss einzelner Stromkreise untereinander oder zum Kasten, Windungskurzschluss.

Mit einem Megaohmmeter kann ein Wicklungsbruch und dessen Kurzschluss zum Gehäuse festgestellt werden. Der Rotationsschluss wird mit dem EL-15-Gerät bestimmt. Bei einer Sonderanlage wurde ein Bruch in den Stäben des Käfigläufers festgestellt. Behobene Störungen bei routinemäßigen Reparaturen (Beschädigung der Vorderteile, Bruch oder Durchbrennen der Ausgangsenden) können mit einem Megaohmmeter oder visuell festgestellt werden, in manchen Fällen ist ein EL-15-Gerät erforderlich. Bei der Fehlererkennung wird der Isolationswiderstand gemessen, um die Notwendigkeit einer Trocknung festzustellen.

Die Reparatur des Gleichstrommotors erfolgt wie folgt. Wenn der Faden reißt, wird ein neuer abgeschnitten (zur weiteren Verwendung ist ein Faden mit nicht mehr als zwei geschnittenen Fäden zulässig), die Bolzen werden ersetzt, die Abdeckung wird verschweißt. Beschädigte Wicklungen werden mit mehreren Lagen Isolierband abgedeckt oder ersetzt wenn ihre Isolierung über die gesamte Länge Risse, Delaminationen oder mechanische Beschädigungen aufweist.

Wenn die Stirnflächen der Statorwicklung beschädigt sind, wird ein luftgetrockneter Lack auf die defekte Stelle aufgetragen. Bei Rissen, Spänen, Dellen, Verfärbungen oder anderen Fehlfunktionen werden die Lager durch neue ersetzt.Das Aufsetzen eines Lagers auf einer Welle erfolgt üblicherweise durch Vorwärmen auf 80 ... 90 °C im Ölbad.

Der Einbau der Lager erfolgt manuell mit speziellen Spannfuttern und einem Hammer oder mechanisch mit einer pneumohydraulischen Presse. Es ist zu beachten, dass aufgrund der Einführung einer einzigen Serie elektrischer Maschinen das Reparaturvolumen des mechanischen Teils stark zurückgegangen ist. Da die Anzahl der Lagerschilde und Abdeckungen abnahm, wurde es möglich, diese durch neue zu ersetzen.

Das Verfahren zum Zusammenbau eines Elektromotors hängt von seiner Größe und seinen Konstruktionsmerkmalen ab. Bei Elektromotoren der Baugrößen 1 – 4 wird nach dem Einpressen des Lagers das vordere Lagerschild montiert, der Rotor in den Stator eingesetzt, das hintere Schild aufgesetzt, der Lüfter und die Abdeckung eingelegt und befestigt, anschließend die Halbkupplung ist installiert. Darüber hinaus werden je nach Umfang der aktuellen Reparatur Leerlauf-, Gelenk- und Belastungstests durchgeführt.

Die Überprüfung der Funktion des Elektromotors im Leerlauf oder bei unbelastetem Mechanismus erfolgt wie folgt. Nach Überprüfung der Schutz- und Alarmfunktion wird ein Probelauf mit Klopfen, Geräuschen, Vibrationen und anschließender Abschaltung durchgeführt. Danach wird der Elektromotor gestartet, die Beschleunigung auf Nenndrehzahl und die Erwärmung der Lager überprüft, der Leerlaufstrom aller Phasen gemessen.

Der in den einzelnen Phasen gemessene Leerlaufstrom sollte nicht mehr als ± 5 % voneinander abweichen. Ein Unterschied von mehr als 5 % weist auf eine Fehlfunktion der Stator- oder Rotorwicklung, eine Änderung des Luftspalts zwischen Stator und Rotor oder eine Fehlfunktion der Lager hin.Die Dauer der Inspektion beträgt in der Regel mindestens 1 Stunde. Der Betrieb des Elektromotors unter Last erfolgt beim Einschalten der technologischen Ausrüstung.

Tests nach der Reparatur von Elektromotoren gemäß den aktuellen Normen sollten zwei Kontrollen umfassen – Messung des Isolationswiderstands und der Schutzwirksamkeit. Bei Elektromotoren bis 3 kW wird der Isolationswiderstand der Statorwicklung gemessen, bei Motoren über 3 kW zusätzlich der Absorptionskoeffizient wird gemessen… Gleichzeitig muss bei Elektromotoren mit einer Spannung von bis zu 660 V im kalten Zustand der Isolationswiderstand mindestens 1 MΩ und bei einer Temperatur von 60 °C — 0,5 MΩ betragen. Die Messungen werden mit einem 1000-V-Megometer durchgeführt.

Die Prüfung der Funktionsfähigkeit des Schutzes von Maschinen bis 1000 V bei einem Versorgungssystem mit geerdetem Neutralleiter erfolgt durch direkte Messung des einphasigen Kurzschlussstroms zum Gehäuse mit speziellen Geräten oder durch Messung der Impedanz der „Phase Null“. "Schaltung mit anschließender Bestimmung des einphasigen Kurzschlussstroms. Der resultierende Strom wird unter Berücksichtigung der PUE-Koeffizienten mit dem Nennstrom der Schutzeinrichtung verglichen. Er muss größer sein als der Sicherungsstrom der nächstgelegenen Sicherung oder des Leistungsschalters.

Um die Zuverlässigkeit von Elektromotoren alter Modifikationen zu verbessern, wird empfohlen, bei laufenden Reparaturen Modernisierungsmaßnahmen durchzuführen. Die einfachste davon ist die dreifache Imprägnierung der Statorwicklung mit Lack unter Zusatz eines Inhibitors.Der Inhibitor verteilt sich im Lackfilm und füllt ihn auf, wodurch das Eindringen von Feuchtigkeit verhindert wird. Es ist auch möglich, die vorderen Enden mit Epoxidharzen zu vergießen, aber der Motor kann dadurch irreparabel werden.