Reparatur einzelner Baugruppen und Teile von Ölschaltern

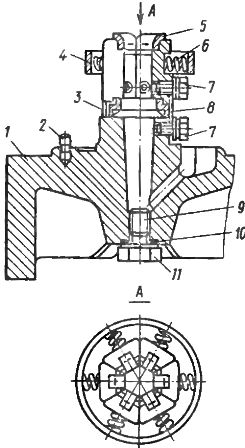

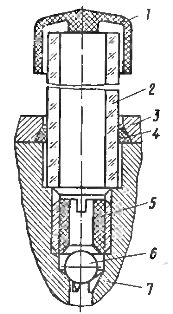

Reparatur des Stellantriebs (siehe Abb. 1).

Überprüfen, reinigen Sie die Welle 2 und die Lager 12. Überprüfen Sie die Lager auf Risse. Reinigen Sie die Schmierbohrung 15. Die Welle sollte einen Längshub von nicht mehr als 0,5 – 1 mm haben. Andernfalls wird die Welle zur Reparatur ausgebaut. Dazu wird zuvor der auf der Welle sitzende zweiarmige Hebel 3 mit der Übertragungsstange und vom Antrieb demontiert und die Rollen gelöst, die die oberen Ösen der Anschlagfedern und den Hebel verbinden. Die Rollen werden entfernt, die Muttern abgeschraubt und die Schrauben 14 entfernt, mit denen die Lager am Rahmen 1 befestigt sind.

Überprüfen, reinigen Sie die Welle 2 und die Lager 12. Überprüfen Sie die Lager auf Risse. Reinigen Sie die Schmierbohrung 15. Die Welle sollte einen Längshub von nicht mehr als 0,5 – 1 mm haben. Andernfalls wird die Welle zur Reparatur ausgebaut. Dazu wird zuvor der auf der Welle sitzende zweiarmige Hebel 3 mit der Übertragungsstange und vom Antrieb demontiert und die Rollen gelöst, die die oberen Ösen der Anschlagfedern und den Hebel verbinden. Die Rollen werden entfernt, die Muttern abgeschraubt und die Schrauben 14 entfernt, mit denen die Lager am Rahmen 1 befestigt sind.

Durch die Aussparungen 13 im Rahmen wird die Welle 2 samt Lager entnommen. Die Lager werden von der Welle entfernt und Unterlegscheiben 18 mit den erforderlichen Abmessungen auf die Welle gelegt. Reinigen Sie die Passfeder 17 und das Lager. Anschließend wird die Welle zusammen mit den Lagern zusammengebaut und in umgekehrter Reihenfolge eingebaut. Mit einer Sonde wird die Größe des Spalts zwischen der Wellenschulter und dem Ende des Lagers überprüft, der für jedes Lager zwischen 0,5 und 1 mm liegen sollte.Wenn kein Spalt vorhanden ist, müssen die Muttern der Schrauben 14 gelöst und die erforderliche Dichtungsdicke zwischen Rahmen und Lager gelegt werden. Überprüfen Sie als Nächstes die Stellen, an denen die Hebel mit der Welle verschweißt sind. Es dürfen keine Risse vorhanden sein. Die Anschlagrolle des Stoßfängers am Mittelhebel sollte sich frei drehen können.

Reis. 1. Aktuator: a – Leistungsschalter VMG-10, b – derselbe, VMG-133, c – Lager, 1 – Rahmen, 2 – Welle, 3 – zweiarmiger Hebel, 4 – Ölpuffer, 5 – Federpuffer, 6 — Öffnungsfeder, 7 — Verriegelungsbolzen, 8 — beweglicher Kontakt, 9 — Achse, 10 — Klemme, 11 — Isolierhebel (Porzellanstab), 12 — Lager, 13 — Ausschnitt im Rahmen zur Montage der Welle, 14 — Bolzen mit Mutter und Unterlegscheibe, 15 – Loch für Fett, 16 – Unterlegscheiben, 17 – Welle

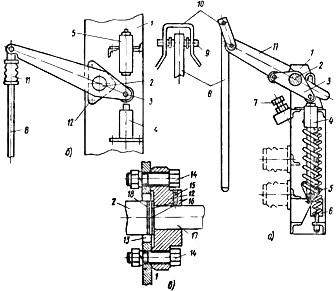

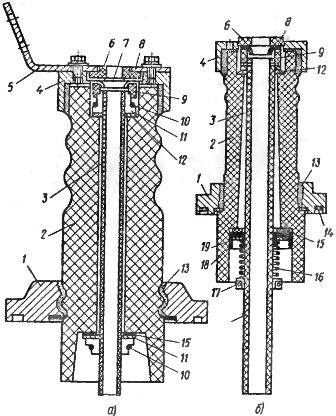

Es ist notwendig, den Zustand des Puffers und der Öffnungsfedern des Leistungsschalters VMG-10 sorgfältig zu prüfen und zu prüfen (Abb. 2). Die Federn dürfen an den Stellen, an denen sie mit den Ohren verschweißt sind, keine Risse aufweisen, an der Oberfläche der Biegungen darf der Griff keine Gewindebrüche aufweisen. Die Federspannung wird mit der Mutter 8 eingestellt. Der eingestellte Abstand H wird mit der Kontermutter 6 fixiert. Die beschädigte Feder wird ausgetauscht. Die Reibungsteile des Mechanismus werden mit CIATIM-201-Fett geschmiert.

Reis. 2. Die Öffnungsfeder des Leistungsschalters VMG -10: 1 – oberer Anschlag, 2 – Loch für die Verbindungsachse, 3 – Feder, 4 – unterer Ansatz, 5 – Gewindegriff, 6 – Kontermutter, 7 – Ecke des Rahmen, 8 – Spannmutter

Reis. 2. Die Öffnungsfeder des Leistungsschalters VMG -10: 1 – oberer Anschlag, 2 – Loch für die Verbindungsachse, 3 – Feder, 4 – unterer Ansatz, 5 – Gewindegriff, 6 – Kontermutter, 7 – Ecke des Rahmen, 8 – Spannmutter

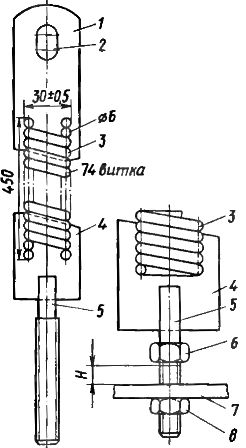

Reparatur des Ölpuffers (siehe Abb. 3).

Überprüfen Sie den Hub des Kolbens 5 des Puffers, indem Sie mit der Hand auf die Stange 4 einwirken und den Kolben in die unterste Position drücken, bis er am Boden des Gehäuses 7 anschlägt.Der Kolben sollte unter der Wirkung der Feder 6 in seine Ausgangsposition steigen. Bei Verklemmungen oder anderen Funktionsstörungen des Puffers wird dieser demontiert. Spezialmutter 3 abschrauben, Stange, Kolben und Feder entfernen, Öl aus dem Gehäuse gießen.

Reis. 3. Ölpuffer des Hammers VMG -10: 1 – Gehäuse, 2 – Dichtung, 3 – Spezialmutter, 4 – Stange, 5 – Kolben, 6 – Feder, 7 – Boden des Gehäuses

Alle Teile werden geprüft und gereinigt. Rost und Unebenheiten werden abgeschliffen.

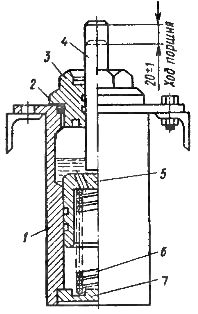

Reparatur des Ölindikators VMPP-10 (Abb. 4).

Reis. 4. Manometer VMPP -10: 1 – Kappe, 2 – Glasrohr, 3 – Flansch, 4 – Dichtung, 5 – Anschlussstück, B – Kugel, 7 – Gehäuse

Wenn beim Ablassen des Öls eine Störung festgestellt wurde, wird das Manometer zerlegt, wobei die Kappe 1, das Glasrohr 2 und die Dichtung 4 entfernt werden. Anschließend wird (für VMG-133) die Stange und der Kanal im Gehäuse 7 entfernt ist durchgebrannt. Montieren Sie den Ölanzeiger in umgekehrter Reihenfolge. Beim VMG-10-Schalter wird anstelle eines Ölanzeigers ein Fenster angebracht.

Reparatur der Buchse (Abb. 5).

Um beschädigte Teile des Isolators zu überprüfen und auszutauschen, wird dieser zerlegt. Die Schrauben, mit denen die Halterung an der Kappe 4 befestigt ist, werden gelöst und die Halterung entfernt. Entfernen Sie die Unterlegscheibe 6 und die Buchse 8. Lösen Sie die Schrauben (für VMG-133) der Halbverteiler 9 und entfernen Sie die Halbverteiler. Durch Drücken nach oben das Rohr 3 entfernen und die Hülse 8 mit den Unterlegscheiben 15 und 19 trennen.

Entfernen Sie den Halbring (Halbkragen) 17 und die Feder 16. Der Zusammenbau des Isolators erfolgt in umgekehrter Reihenfolge. Überprüfen Sie die Ledermanschetten 8 und 18, diese sollten ausreichend elastisch und elastisch sein, überprüfen Sie die Befestigung der Halbsplitter 17.Wenn die Windungen der Druckfeder 16 gegeneinander gepresst sind, wird sie durch eine neue ersetzt, da die Feder bei hohen Strömen eine geschlossene Schleife bildet, überhitzt und dies zur Verkohlung des Bakelitrohrs 3 und der Manschetten führen kann. Aus dem gleichen Grund müssen die Klemmschrauben der Halbtrenner aus Messing bestehen.

Reis. 5. Buchsenisolatoren für Schalter: a – VMG -10, b – VMG -133, 1 – Flansch, 2 – Porzellanisolator, 3 – Bakelitrohr, 4 – Kappe, 5 – Klemme mit Strom, 6 – Ring (geformte Unterlegscheibe) , 7, 15 und 19 – Unterlegscheiben. 8 – Ledermanschette, 9 – Hülse, 10 – Halbring, 11 – Federring, 12 – Dichtung, 13 – Verstärkungskitt, 14 – Nut im Flansch mit Dichtung, 16 – Feder, 17 – Halbkragen, 18 — untere Lederdichtung

Für den Leistungsschalter VMG-10 ist das Verfahren zur Demontage des Isolators ähnlich. Der Isolator wird von den Schraubverbindungen gelöst, die Halterung 5 wird entfernt, die Zwischenisolierteile werden herausgenommen – Ring 6, Unterlegscheibe 7, Hülse 8, Hülse 9. Entfernen Sie die Feder und ziehen Sie 10 Halbringe fest, entfernen Sie die Gummischeibe 5. Ersetzen Sie die verschlissenen Teile. Der Isolator wird dann in umgekehrter Reihenfolge zusammengebaut.

Reparatur von Isolierstäben und -stangen.

Bei der Inspektion wird auf den Zustand der Verschweißung der Laschen mit den Kappen des Wärmeisolators VMG-133 geachtet. An diesen Stellen dürfen keine Risse vorhanden sein. Die Verstärkungsfugen der Stäbe werden gereinigt und mit Ölfarbe gestrichen, um einen feuchtigkeitsbeständigen Film zu erzeugen.

Zerkleinerte Porzellanstäbe, Durchführungen oder Stützisolatoren mit einer Fläche von 1,1 – 1,5 cm2 werden gereinigt und mit Isolierlack (Bakelit) überzogen. Wird eine größere Fläche geschnitten, werden die Isolatoren ausgetauscht. Die Isolierarme und -stangen dürfen durch die Lackoberfläche nicht beschädigt werden.

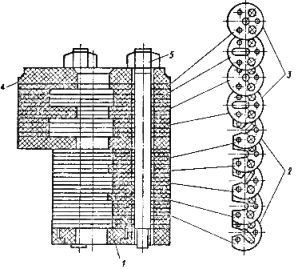

Reparatur der Lichtbogenkammer (Abb. 6).

Bei Rußverschmutzung, bei geringem Metallfluss auf den Arbeitsflächen, oberflächlicher Verkohlung der Trennwände, die den Querschnitt der Blaskanäle nicht vergrößert, reicht es aus, diese Flächen mit feinem Schleifpapier zu reinigen, Mit Transformatoröl abspülen und mit einem Lappen abwischen. Ziehen Sie die Spannmuttern der Deichsel fest und prüfen Sie, dass zwischen den einzelnen Platten keine Lücken vorhanden sind. Verzogene und verzogene Platten wurden ersetzt.

Überprüfen Sie die Bodenplatte 1, die aus Glasfaser bestehen sollte. Eine Erhöhung des Innendurchmessers des Fasereinsatzes auf einen Wert von 28 bis 30 mm (für VMG-10) und eine Vergrößerung der Öffnung in den Trennwänden zwischen dem ersten und zweiten Schlitz auf 3 mm zu den Abgaskanälen ist nicht akzeptabel. Defekte Teile werden durch neue ersetzt.

Reis. 6. Lichtbogenlöschkammer des Leistungsschalters VMG -10: 1 – Faserring, 2 – Querblaskanäle, 3 – Taschen, 4 – Faserring, 5 – Textolithverbindungen mit Muttern

Überprüfen Sie nach dem Anziehen der Schrauben die Höhe der Nockenschlitze, die den Werksanweisungen entsprechen sollte.

Bei der Wiederherstellung der Kammer mit Plattenwechsel gilt: Lösen Sie die Spannmuttern 5, entfernen Sie die erforderliche Anzahl Platten von den Abziehern, installieren Sie eine neue Platte und platzieren Sie die entfernten Platten in der Reihenfolge, in der sie zuvor installiert wurden Demontage durchführen und anschließend die Spannmuttern festziehen. Anschließend wird die Kammertrennwand auf hervorstehende Kanten und Unregelmäßigkeiten in der zentralen Öffnung für den Durchgang des beweglichen Kontakts überprüft. Grate und erhabene Kanten sollten beschnitten und entfernt werden.

Reparatur eines festen Buchsenkontakts (Abb. 7).

Wenn die Lamellen des Buchsenkontakts geschmolzen sind oder sich kleine Metallperlen bilden, reicht es aus, diese zu reinigen.Die Abmessungen der Lamellen sollten nicht mehr als 0,5 mm von den Werksabmessungen abweichen. Nach dem Entfernen der Lamellen sollten keine Hohlräume mit einer Tiefe von mehr als 0,5 mm zurückbleiben. Es wird empfohlen, stärker beschädigte Lamellen durch weniger beschädigte zu ersetzen. Bei starken Hohlräumen und durch Verbrennungen der feuerfesten Auskleidung werden die Lamellen ausgetauscht.

Der Bakelitring 4 darf keine Ablösungen und Risse aufweisen, sonst wird er ersetzt. Der Austausch durch einen Metallring ist nicht zulässig, da es bei hohen Strömen zu einem Kurzschluss und einer Überhitzung kommt. Federn 6 müssen frei von Rissen und Hohlräumen sein.

Die Demontage des Buchsenkontaktes erfolgt in folgender Reihenfolge:

-

Entfernen Sie die Schrauben von Ring 4,

-

Halten Sie den Ausgang fest und entfernen Sie den Ring 4, bis die Federn 6 herausfallen.

-

Lösen Sie die Schrauben 7, die die Lamellen von den flexiblen Verbindungen 8 und die flexiblen Verbindungen vom Sockel der Steckdose trennen.

-

Entfernen Sie den Stützring 3.

Beim Zusammenbau des Buchsenkontakts ist darauf zu achten, dass die Lamellen im zusammengebauten Kontakt verzugsfrei eingebaut werden und sich in einer geneigten Position zur Achse der Buchse befinden und sich oben berühren.

Abbildung 7. Fester Kontakt mit Sockel der Schalter VMG-10 und VMPP-10: 1 – Abdeckung, 2 – Halterung, 3 – Stützring, 4 – Ring, 5 – Lamellen, 6 – Feder, 7 – Schraube (Bolzen), 8 — flexibler Anschluss, 9 — Ölablassschraube, 10 — Dichtung, 11 — Ölablassschraube.

Überprüfen Sie den Federdruck auf die Lamellen und messen Sie die Kraft, die erforderlich ist, um die Fassung von einem 22-mm-Kupferstab zu ziehen, der in die Fassung eingeführt wird. An der Stange ist eine 0,5 kg schwere Scheibe befestigt, die beim Anheben der Steckdose dieses Gewicht durch Zusammendrücken der Federn an den Lamellen halten muss.

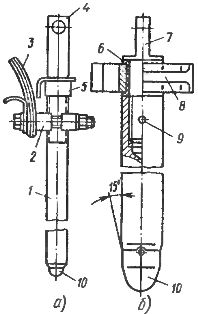

Reparatur beweglicher Kontakte (siehe Abb. 8).

Reis. 8. Beweglicher Kontakt: a – Schalter VMG -10, b – gleich, VMPP -10, 1 – Stange, 2-poliger Block, 3 – flexible Verbindung, 4 – Ohren mit Ohren, 5 – Kontermutter, 6 – Hülse, 7 – Kopf, 8 – Führungsblock, 9 – Stift, 10 – Spitze

Beim Austausch der Spitze 10 des beweglichen Kontakts muss die neue Spitze vollständig eingeschraubt werden, damit kein Spalt zwischen Spitze und Stab entsteht. Die Fuge muss an vier Stellen dicht verschlossen sein. Rollen Sie die Fugenoberfläche mit einer glatten Walze ab und schleifen Sie die Spitze. Bei erheblichen Schäden am Kupferteil des Stabes wird dieser durch einen neuen ersetzt.

Reparatur des Kontaktteils.

Bei Schmelzen, Hohlräumen, Schmutz und Korrosion wird die Kontaktfläche mit Benzin gereinigt und mit einer Feile aufgetragen, ohne das Profil des Kontaktteils zu verzerren.

Verzinnte, verzinkte oder silberne Kontaktteile dürfen nur abgewischt werden.

Reparatur der Innenisolierung des Tanks.

Gebrochene untere und obere Isolierzylinder werden ersetzt. Das Bakelitrohr sollte keine Verbrennungen, Delaminationen und Risse aufweisen. Rußverunreinigungen werden mit Transformatorenöl abgewaschen. Bei Kratzern oder Verbrennungen werden die beschädigten Stellen mit einem in reines Flugbenzin getauchten Tupfer abgewischt, geschliffen und mit luftgetrocknetem Lack (Bakelit, Glyphtal) überzogen.

Maßnahmen nach der Reparatur von Ölschaltern

Nach der Reparatur und dem Austausch defekter Teile erfolgt der Zusammenbau des Schalters in umgekehrter Reihenfolge. Der VMG-10-Schalter ist im Gegensatz zum VMG-133 einfacher zu montieren: Einige Elemente (Buchsenkontakt) werden von unten und der Rest von der Oberseite des Zylinders installiert. Der Abstand zwischen der Oberseite des VMG-133-Buchsenkontakts und der Unterseite der Lichtbogenkammer beträgt 14–16 mm.

Weicht der Spalt vom geforderten Wert ab, ist der Einbau zusätzlicher Distanzstücke oder eine Reduzierung der Höhe des Tragrings der Kontaktbuchse erforderlich. Bei VMG-10 beträgt dieser Spalt 2–5 mm und wird durch direkte Messung ermittelt. Überprüfen Sie beim Einbau des oberen Isolierzylinders die Ausrichtung der Löcher im Isolier- und Hauptzylinder. Passen Sie den Hub des beweglichen Kontakts an, der in der „Ein“-Position um 40 in den Kontakt der VMG-10-Buchse eintreten sollte mm unter der Wirkung Ihres eigenen Gewichts Beseitigen Sie bei Bedarf den Spasmus des beweglichen Kontakthubs. Stellen Sie den vollen Hub des beweglichen Kontakts ein, der 210,5 mm betragen sollte.

Nach der Einstellung des Kontaktsystems wird der Schalter mit Öl gefüllt (bis zu 1,5 – 1,6 kg pro Zylinder).