Arten und Ausführungen indirekter elektrischer Widerstandsöfen

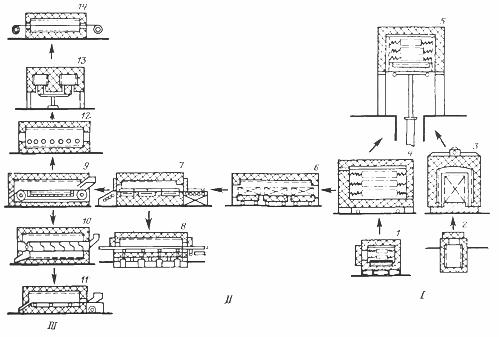

Die Methoden zum Be- und Entladen erhitzter Produkte sowie die Methoden zu deren Bewegung elektrischer Widerstandsöfen bestimmen weitgehend sowohl deren Design als auch Betriebseigenschaften. In Abb. In Abb. 1 zeigt die Haupttypen von elektrischen Widerstandsöfen, sowohl intermittierende (Zellen) als auch kontinuierliche (methodische) Öfen, und veranschaulicht die Entwicklung der Möglichkeiten ihrer Mechanisierung.

Die Methoden zum Be- und Entladen erhitzter Produkte sowie die Methoden zu deren Bewegung elektrischer Widerstandsöfen bestimmen weitgehend sowohl deren Design als auch Betriebseigenschaften. In Abb. In Abb. 1 zeigt die Haupttypen von elektrischen Widerstandsöfen, sowohl intermittierende (Zellen) als auch kontinuierliche (methodische) Öfen, und veranschaulicht die Entwicklung der Möglichkeiten ihrer Mechanisierung.

Nummer I gibt die Typen von Chargenöfen an, bei denen das Produkt während des Erhitzungsprozesses stationär ist und nur das Be- und Entladen mechanisiert erfolgt.

Index 1 bezieht sich auf einen Kammerofen mit einer Seitentür, durch die normalerweise kleine Gegenstände manuell in die Kammer geladen werden. Dies ist ein Universalofen ohne Mechanisierung.

Index 2 – ein Schachtofen mit zu öffnendem Deckel. Hier erfolgt das Be- und Entladen der Produkte durch die obere Öffnung des Ofens und kann daher mit einem über dem Ofen angebrachten Werkstattkran oder Hebezeug mechanisiert werden.Das Anheben und seitliche Zurückziehen der Abdeckung kann manuell (mit einem Hebel) oder mit Hilfe eines Krans oder Hebezeugs oder schließlich mit Hilfe eines speziellen hydraulischen oder elektromechanischen Mechanismus erfolgen.

Index 3 entspricht einem Haubenofen. Sein Bausatz umfasst mehrere ausgekleidete Ständer, auf denen mit Hilfe eines Krans eine Glocke (Glocke) mit Heizungen montiert werden kann. Das Be- und Entladen erfolgt mit einem Brückenkran bei abgenommener Kappe (aufgebaut auf einem anderen Ständer). Der Transport der Haube von einem Ständer zum anderen erfolgt ebenfalls über die Kante der Brücke.

Index 4 – Drehgestell-Kammerofen. Diese Öfen sind zum Erhitzen großer Gegenstände konzipiert, die nicht manuell beladen werden können. Die Ofenkammer selbst steht auf Säulen (oder Fundamenten) und ihr Boden ist ein ausgekleideter Wagen, der sich mit Hilfe einer Winde oder eines darauf befindlichen Antriebs (selbstfahrend) auf Schienen unter dem Ofen bewegen kann. Das Be- und Entladen des Wagens erfolgt mit einem Laufkran.

Index 5 markiert den Aufzugofen. Die Ofenkammer steht auf hohen Säulen, ihr Boden kann mit einem hydraulischen Lift in den Ofen gehoben oder mit einer Last abgesenkt werden. In der unteren Position wird der Boden des Ofens zu seinen Rollen auf Schienen und kann unter dem Ofen in der Werkstatt unter dem Laufkran be- und entladen werden. Die Ofenausführungen 2, 3 und 5 können versiegelt und in einer speziellen Atmosphäre oder Vakuum betrieben werden.

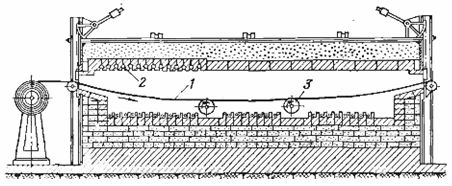

Reis. 1. Die wichtigsten Arten von Sattel- und Chargenöfen

In den Nummern II und III sind Durchlauföfen angegeben, in denen sich erhitzte Produkte von einem Ende des Ofens zum anderen bewegen, und in Nummer II sind Öfen angegeben, in denen die Bewegung der Produkte periodisch, in Schritten und in Zahlen erfolgt III bezeichnet die Öfen, in denen diese Bewegung kontinuierlich stattfindet.

Index 6 – Tunnelofen, bei dem die Produkte auf gestapelten Wagen platziert werden und eine tunnelförmige Ofenkammer durchlaufen. Nach einer bestimmten Zeitspanne bewegen sich alle Wagen auf eine Länge, die der Länge eines Wagens entspricht, wobei einer von ihnen den Entladeofen verlässt, während vom gegenüberliegenden Ende des Ofens ein anderer beladener Wagen in seine Kammer einfährt.

Index 7 zeigt einen Extrusionsofen. Auf dem Beladetisch (rechts) ist eine hitzebeständige Palette mit Produkten montiert. Die Türen an den Enden des Ofens werden regelmäßig geöffnet und der Schieber (hydraulisch oder elektromechanisch) schiebt die Palette in den Ofen und zwingt die gesamte Palettenreihe, die sich im Ofen auf feuerfesten Schienen des Herdes befindet, in Bewegung. In diesem Fall kommt das Blech ganz links aus dem Ofen, danach schließen sich die Türen.

Index 8 markiert einen Ofen für Fußgängerfeuerstellen. Am Boden des Ofens sind entsprechend seiner Länge hitzebeständige Balken angebracht, die über einen Antrieb eine Hin- und Herbewegung erhalten. In diesem Fall werden die Balken vor der Bewegung vom Beschickungsende des Ofens aus den Rillen am Boden des unteren Teils des Ofens angehoben und entlang des Ofens bewegt. Bevor die Rückwärtsbewegung des Balkens in die Rillen des Bodens abgesenkt wird, liegen die Produkte auf dem Boden und nehmen nicht an der Rückbewegung der Balken teil. Auf diese Weise bewegen sich die Produkte periodisch und schrittweise durch den Ofen vom Beladeende zum Entladeende.

Index 9 für Durchlaufofen.Im Ofenraum ist über zwei Wellen ein Kettenförderer gespannt, dessen Maschen aus gewebten Maschen oder gestanzten oder gegossenen Kettengliedern bestehen. Während sich die Antriebswelle (auf der Austragsseite) dreht, bewegt sich der Förderer gleichmäßig und trägt die Produkte mit sich, die am Beladeende (rechts) des Ofens darauf geladen werden. Der Aufbau des Förderers kann sehr unterschiedlich sein.

Index 10 bezieht sich auf einen Drehrohrofen. Im Ofenraum befindet sich die Schnecke – eine hitzebeständige Trommel mit einer archimedischen Spirale. Während sich die Trommel dreht, rollen die Produkte in die Trommel und bewegen sich dabei schrittweise von der Ladeseite zur Entladeseite.

Index 11 zeigt einen pulsierenden Ofen mit Ofen. Am Boden der Kammer befindet sich auf Rollen ein hitzebeständiger Herd in Form einer Wanne, auf dem das Heizende des Ofens (rechts) mit beheizten Teilen angeordnet ist. Mit Hilfe eines Exzenterantriebs erhält die Gondel eine Hin- und Herbewegung, und ihre Rückwärtsbewegung (in Richtung Beladung) ist sanft und in Richtung Entladung ist sie scharf, unter der Wirkung einer Feder mit einem Stoß auf die Stoßdämpfer. Aus diesem Grund folgen die Produkte bei der Rückwärtsbewegung der gleichen Bahn wie unten, während sie bei der Vorwärtsbewegung durch die Aufprallkraft relativ zum Herd nach vorne gleiten. Dadurch werden die Produkte schrittweise impulsweise vom Beschickungsende des Ofens zum Entladungsende bewegt.

Index 12 weist auf einen Ofen mit Rolltischen hin. Im Boden der Kammer sind hitzebeständige Rollen montiert, die sich langsam gegen den Uhrzeigersinn drehen. Aus diesem Grund wird das auf den Rollen rechts platzierte Produkt (im Gegensatz zu den vorherigen drei Ofentypen ist dieser Ofen zum Erhitzen großer Produkte konzipiert) schrittweise entlang des Ofens bis zu seinem Austragsende transportiert.

Index 13 bezieht sich auf einen Drehrohrofen. Es handelt sich im Wesentlichen um einen um einen Ring gewickelten Durchlaufofen. Der ringförmige Drehherd sorgt dafür, dass das darauf platzierte Produkt durch die Beschickungstür (in der in der Abbildung nicht dargestellten Seitenwand) einen vollständigen Kreis im Ofen bis zur Entladetür neben der Beschickungstür durchläuft.

Index 14 für einen Ziehofen zum Erhitzen von Drähten oder Bändern. An den Enden des Ofens befinden sich Trommeln, zwischen denen Draht oder Band gespannt ist. Während sich die Spulen von einer Spule drehen, wickelt sich das Band (oder der Draht) um die andere Spule.

Konstruktionen von Niedertemperaturöfen

Niedertemperaturöfen können nicht hocheffizient sein, da die Wärmeübertragungskoeffizienten der natürlichen Konvektion niedrig sind. Der Prozess kann durch die Einführung einer künstlichen Zirkulation durch die Installation eines Saugventilators auf dem Dach des Ofens oder Schranks verbessert werden. Um den Wärmeverbrauch für die Lufterwärmung zu reduzieren, kann er kreisförmig organisiert werden. In diesem Fall saugt der Ventilator die Luft im oberen Teil des Ofens an, treibt sie entlang des seitlichen wärmeisolierten Kanals und bläst sie im unteren Teil des Ofens aus.

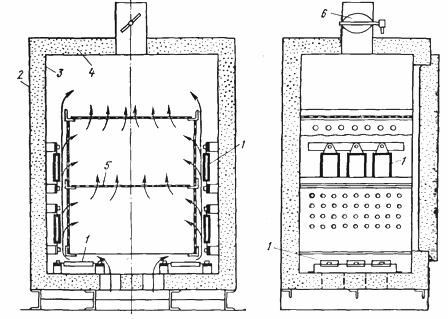

Ist es notwendig, die Produkte zu trocknen und damit die verdunstete Feuchtigkeit aus den beheizten Teilen zu entfernen, wird ein Mischkreislauf organisiert, bei dem ein Teil der Luft vom Ventilator aus dem Schrank und ein Teil aus dem Raum angesaugt wird (Abb. 2). Die maximale Erhitzungstemperatur der Produkte in Öfen und Trocknern dieses Typs überschreitet in der Regel nicht 200–300 °C.

Reis. 2. Naturumlaufofen: 1 – Heizelemente, 2 – Außenrahmen, 3 – Innenrahmen, 4 – Wärmedämmung, 5 – Teileregal, 6 – Klappe zur Luftregulierung.

Der Aufbau eines geschlossenen Kreislaufofens zum Erhitzen kleiner Metallprodukte in einer Schicht oder langer Produkte ist in Abb. dargestellt. 3.

Reis. 3. Kammeröfen mit Zwangsumwälzung der Atmosphäre und elektrischer Heizung

Dabei handelt es sich um einen Schachtofen zum Härten von Stahlprodukten, in den Körbe aus hitzebeständigem Material mit Gitter- oder Lochboden eingesetzt und mit den zu erwärmenden Produkten gefüllt werden.

Die Heizelemente befinden sich an der Seite des Ofens um den Korb herum, sind jedoch durch eine hitzebeständige Abschirmung von diesem getrennt, um eine direkte Strahlung und die damit verbundene Überhitzung der Produkte an den Korbwänden zu verhindern. Unten ist der Ofen mit einem Ventilator ausgestattet, der die erhitzte Luft durch die Körbe treibt. Diese Luft wird dann radial in den Ringraum zwischen dem Korb und den Ofenwänden abgelenkt, dort erhitzt und spült die Heizelemente.

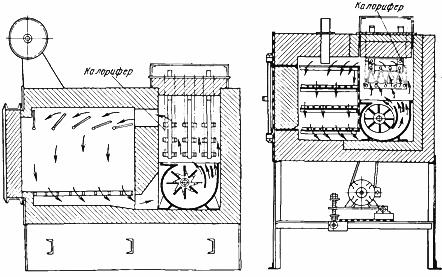

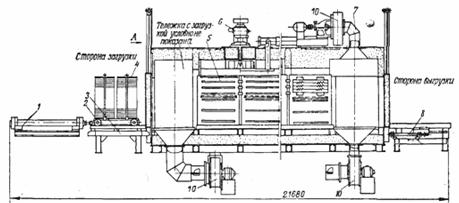

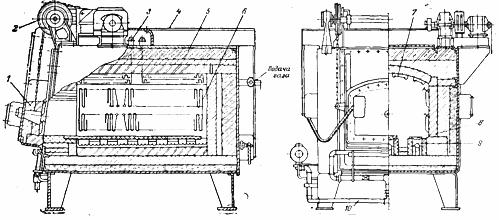

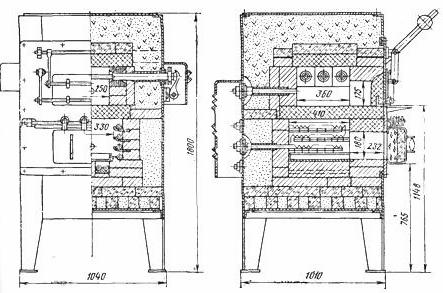

In Abb. In Abb. 4 zeigt einen Ofen zum Trocknen von Schweißelektroden bei einer Temperatur von 400 ° C. Ofenleistung 210 kW, Elektroden werden auf Wagen, Rahmen gelegt und mit Hilfe eines hydraulischen Schiebers und Ziehers durch den Ofen geführt. Der Ofen verfügt über einen Innenventilator 6 sowie Außenventilatoren 10.

Die Heizungen befinden sich an den Seitenwänden des Ofens. Somit sind in diesem Ofen die Luftströme senkrecht zur Bewegungslinie der Produkte gerichtet. Solche Öfen können mehrzonig gebaut werden.

Reis. 4. Elektrischer Schubtrockenofen: 1 – Schieber, 2 – Wagen, 3 – Tisch, 4 – Rahmen zum Anbringen der Elektroden, 5 – Heizkammer, 6 – Ofengebläse, 7 – Luftkanal, 8 – Bagger, 9 – hydraulischer Türlift Laufwerk, 10 – externer Lüfter

Ofenkonstruktionen für mittlere Temperaturen

Mitteltemperaturöfen zur Wärmebehandlung sind äußerst vielfältig. Der einfachste und zugleich universellste Ofen ist der Kammerofen (Abb. 5). Es besteht aus einer rechteckigen Kammer mit feuerfester Auskleidung und Wärmedämmung, die mit einem Dach abgedeckt und in einem Metallgehäuse untergebracht ist.

Die Be- und Entladung des Ofens erfolgt durch die mit einer Tür abgedeckte Öffnung in der Vorderwand. Die Heizgeräte befinden sich im Herd und an den Seitenwänden des Ofens, seltener auf dem Dach. Bei sehr großen Öfen befinden sich die Heizelemente sowohl an der Rückseite des Ofens als auch an den Türen, um eine gleichmäßigere Temperaturverteilung im Ofenraum zu gewährleisten. Unterbodenheizungen sind in der Regel mit feuerfesten Platten bedeckt, auf denen die erhitzten Produkte platziert werden.

Die Türen von Kammeröfen bestehen in der Regel aus Huböfen, bei kleinen Öfen mit Hand- oder Fußantrieb (bei Fußantrieb bleibt die Hand des Arbeiters frei), bei größeren - mit elektromechanischen. Im zweiten Fall werden in der oberen und unteren Position der Tür Endschalter eingebaut, die in den Endlagen den Elektromotor abschalten.

Reis. 5. Elektrischer Kammerofen mit Metallheizgeräten und Flammenvorhang: 1 – Tür, 2 – Hebemechanismus der Tür, 3 – Auslass des Heizgeräts, 4 – Gehäuse, 5 – Auskleidung, 6 – Seitenheizgeräte, 7 – Dachheizgeräte, 8 – Feuerstellen, 9 – Heizgeräte, 10 – Flammenvorhanggerät.

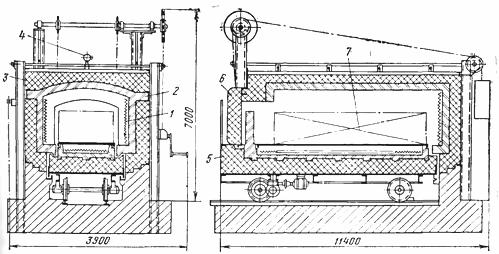

Kammeröfen auf Wagen werden zum Glühen oder anderen Wärmebehandeln großer Teile verwendet, die nicht manuell in den Ofen geladen werden können. Es handelt sich um eine auf Säulen stehende Kammer ohne Boden und meist ohne Vorderwand (Abb.6) und ein Wagen auf Rollen, auf dem der Herd und die Vorderwand des Ofens montiert sind und sich mit Hilfe eines Elektroantriebs oder einer elektromechanischen Winde auf Schienen bewegen. Der Wagen startet unter dem Ofen, die Teile werden mit einem Kran darauf geladen, dann fährt er unter die Kammer und der Ofen wird zum Heizen eingeschaltet.

Reis. 6. Kammerofen mit Herdwagen: 1 – Heizgeräte, 2 – feuerfestes Mauerwerk, 3 – Wärmedämmung, 4 – Thermoelement, 5 – Schublade, 6 – Tür, 7 – Käfig

Nach Beendigung des Glühzyklus verlässt der Wagen den Ofen wieder und wird entladen. Ofenheizungen befinden sich normalerweise an den Seiten, an der Rück- und Vorderwand sowie im Herd, manchmal auch, um eine gleichmäßigere Erwärmung entlang des Gewölbes zu gewährleisten. Die Stromversorgung der Boden- und Vorderwandheizungen erfolgt über flexible Kabel oder Messerkontakte. Solche Öfen sind nur bei großer Beschickung wirtschaftlich und erreichen eine Kapazität von 100 Tonnen und mehr und eine Leistung von 3000 – 5000 kW.

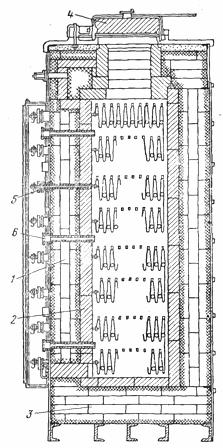

Die zweite allgemeine Gruppe von Kammeröfen sind Schachtöfen. Sie werden in Form von runden, quadratischen oder rechteckigen Schächten hergestellt, oben offen und mit einem Deckel abgedeckt (Abb. 7).

Reis. 7. Schacht-Elektroofen: 1 – Heizgeräte, 2 – feuerfestes Mauerwerk, 3 – Wärmedämmung, 4 – Ofenabdeckung, 5 – Heizgeräteausgang, 6 – Thermoelement.

Heizungen werden bei Schachtöfen meist an den Seitenwänden angebracht (Bodenheizungen werden eher selten eingebaut, eher bei flachen Rechtecköfen). In Rundöfen, die zum Erhitzen einer hohlzylindrischen Ladung (Drahtbündel, Zinnrollen) ausgelegt sind, ist manchmal zusätzlich eine vertikale Zentralheizung entlang der Achse angeordnet. Spezielle hitzebeständige Führungen schützen die Heizgeräte vor Beschädigungen, wenn Gegenstände in den Ofen oder in Körbe mit Gegenständen gelegt oder daraus entnommen werden.

Schachtöfen werden zur Wärmebehandlung von Schächten und Rohren teilweise sehr tief (10 m oder mehr tief) mit mehreren Heizzonen gebaut, um eine gleichmäßige Erwärmung entlang der Höhe zu gewährleisten. Gleichzeitig wird eine Charge Rohre außerhalb des Ofens gesammelt, in einer speziellen Aufhängung fixiert und mit einem Kran in den Ofen abgesenkt.

Diese Öfen sind weniger flexibel als Kammeröfen, bieten aber teilweise deutliche Vorteile. Das Be- und Entladen schwerer Produkte in den Ofen kann problemlos mit einem herkömmlichen Brückenkran in der Werkstatt oder, wenn dieser nicht verfügbar ist, mit einem Hebezeug oder einem Block erfolgen. Sie nehmen weniger Platz ein, da sie zur Erleichterung der Wartung normalerweise im Boden vergraben werden. Sie lassen sich leicht versiegeln und reduzieren so die Oxidation des Produkts, indem sie eine Sand-, Öl- oder Wasserdichtung für den Deckel bilden.

Aufgrund ihrer größeren Kompaktheit und besseren Abdichtung der Deckel gegenüber den Türen sind die Verluste dieser Öfen geringer als die von Kammeröfen und betragen 15 bis 25 % der Nennleistung.

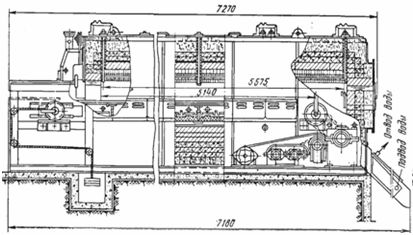

Die Konstruktionen methodischer Öfen unterscheiden sich hauptsächlich in Abhängigkeit von der Verwendung des einen oder anderen Mechanismus zum Bewegen der erhitzten Produkte im Ofen. Durchlauföfen verfügen also über ein Förderband – ein endloses Band, das zwischen zwei Wellen gespannt ist, von denen eine führt und von einem speziellen Motor in Drehung versetzt wird. Die Teile werden manuell oder mit einer speziellen Zuführung auf das Förderband gelegt und darauf vom Beladeende des Ofens zum Entladeende bewegt.

Reis. 8. Elektrischer Förderhärteofen

Das Förderband besteht aus geflochtenem Nichrom-Netz (für die leichtesten Teile) oder aus gestanzten Platten und sie verbindenden Stäben und für schwere Teile aus gestanzten oder gegossenen Kettengliedern. Im letzteren Fall ist die Antriebswelle des Förderers gezahnt und übernimmt die Rolle von Zahnrädern, deren Zähne zwischen den Gliedern der Kette liegen.

Das Förderband kann zusammen mit den beiden Wellen als Ganzes in der Ofenkammer platziert werden. In diesem Fall ist es ständig beheizt und somit wird die darin gespeicherte Wärme gespeichert.

Die Nachteile dieser Konstruktion sind: sehr schwierige Betriebsbedingungen der beiden Förderschächte in der Hochtemperaturzone, die Schwierigkeit ihrer Reparatur (geringe Zugänglichkeit) und die Unannehmlichkeiten beim Laden von Teilen auf die heiße Oberfläche des Förderers. Dabei müssen die Schächte mit Wasser gekühlt werden, was zu erheblichen Wärmeverlusten führt. Aus diesem Grund werden die Enden des Förderers und sein unterer Abzweig häufig aus der Auskleidung entfernt. Natürlich nähert sich der Förderer in diesem Fall dem beschickten Ende des Ofens abgekühlt und daher verschwindet die von ihm angesammelte Wärme. Diese Wärmeverluste sind größer als bei Kühlwasser in geschlossenen Durchlauföfen.

Heizgeräte in einem Durchlaufofen befinden sich meist auf dem Dach und im Herd, unter dem oberen Zweig des Förderbandes, seltener an den Seitenwänden der Kammer. Mit Förderöfen werden nur relativ kleine Teile auf bis zu 900 °C erhitzt, da bei einer höheren Temperatur der Betrieb mechanisch belasteter Teile des Förderers unzuverlässig wird.

Eine besondere Gruppe bilden die sogenannten Strecköfen, die zum Erhitzen von Drähten oder Bändern aus Stahl und Nichteisenmetallen dienen.Dabei handelt es sich um eine Kammer mit Heizungen, durch die ein Drahtstreifen oder -bündel mit hoher Geschwindigkeit (bis zu 0,5 m/s) geführt wird (Abb. neun). In Strecköfen wird eine sehr gleichmäßige Erwärmung erreicht und Wärmebehandlungsfehler können auf Null reduziert werden.

Reis. 9. Streckbandofen: 1 – beheiztes Band, 2 – Ofenheizungen, 3 – Stützrollen.

Hochtemperaturofenkonstruktionen

Am gebräuchlichsten ist die Gruppe der Öfen mit Carburund-Heizungen. Carborundum-Heizungen können bis zu 1450 °C betrieben werden, daher decken Öfen mit Carborundum-Heizungen den Bereich von 1200 – 1400 °C ab. Sie unterscheiden sich von Mitteltemperaturöfen durch eine dickere Auskleidung, die aus mindestens drei Schichten besteht.

Da sich der Widerstand der Stäbe beim Erhitzen erheblich ändert und darüber hinaus zur Vermeidung ihrer Beschädigung ein relativ langsames Erhitzen auf 850 °C bei reduzierter Spannung erforderlich ist, werden Hochtemperaturöfen mit Karburundheizungen mit Steuertransformatoren geliefert, die einen Wechsel ermöglichen die Versorgungsspannung in kleinen Schritten mindestens im Verhältnis 2:1.

Dies ist auch notwendig, da die Stäbe im Betrieb altern und ihren Widerstand erhöhen, wodurch die ihnen zugeführte Spannung erhöht werden muss, um die bisherige Leistung des Ofens aufrechtzuerhalten.

Aufgrund der Alterung, die bei einzelnen Stäben unterschiedlich stark ausgeprägt ist, ist von einer Reihenschaltung aufgrund möglicher unterschiedlicher Widerstandsänderungen beim Erhitzen abzuraten.Wenn andererseits einer der parallel geschalteten Stäbe ausfällt, kann er nicht durch einen neuen ersetzt werden, da der Widerstand der anderen Stäbe bereits gestiegen ist, es ist notwendig, sie alle durch neue zu ersetzen oder von den alten zu nehmen , bereits funktionierende Stangen, jeweils mit einem für diese Bedingungen geeigneten Widerstand.

Reis. 10. Kammer-Hochtemperaturofen. Die untere Kammer mit Metallheizungen dient zum Heizen, die obere für Hochtemperatur mit Siliziumkarbid-Heizungen.