Lichtbogenschweißen

Beim Lichtbogenschweißverfahren wird zwischen dem Metallstab der Elektrode und dem Werkstück eine Lichtbogenentladung erzeugt und aufrechterhalten. Die Wärmeenergie des Lichtbogens schmilzt das Werkstück und den Metallkern der Elektrode lokal und bildet ein Schweißbad und eine schützende Schlacke.

Beim Lichtbogenschweißverfahren wird zwischen dem Metallstab der Elektrode und dem Werkstück eine Lichtbogenentladung erzeugt und aufrechterhalten. Die Wärmeenergie des Lichtbogens schmilzt das Werkstück und den Metallkern der Elektrode lokal und bildet ein Schweißbad und eine schützende Schlacke.

Die Schweißstromquelle für das Lichtbogenschweißen liefert Gleich- oder Wechselstrom mit einer Stärke von 30 bis 400 Ampere, abhängig von verschiedenen Parametern wie Elektrodendurchmesser, Eigenschaften der Elektrodenbeschichtung, Schweißposition, Art der Verbindung, Abmessungen und Eigenschaften der Werkstücke. Die Spannung der Schweißenergiequelle muss größer sein als die Zündspannung (siehe Parameter der Schweißstromquelle).

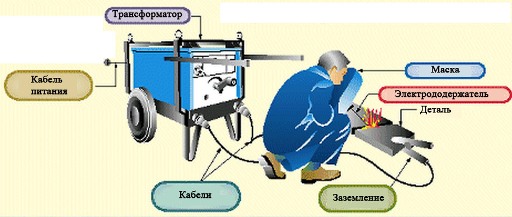

Die beschichtete Elektrode wird in einen Elektrodenhalter eingespannt, der an einen der elektrischen Ausgangsanschlüsse der Schweißstation angeschlossen ist. „Masse“ ist mit der Schweißstromquelle verbunden und befindet sich am Werkstück.

Die Zündung des Lichtbogens erfolgt durch Reiben der Elektrodenspitze am Werkstück oder durch Annähern der Elektrode um einige Millimeter an die Werkstückoberfläche.Der Lichtbogen muss jederzeit aufrechterhalten werden, wobei der Abstand zwischen der Elektrodenspitze und dem Werkstück konstant gehalten werden muss, um einen Kurzschluss zu vermeiden.

Lichtbogenschweißen

Die Schweißelektrode besteht aus zwei Teilen:

1. Der Metallkern ist zylindrisch in Form eines Stabes in der Mitte der Elektrode. Die Hauptaufgabe des Stabes besteht darin, elektrischen Strom zu leiten und das Schweißgut zu formen.

2. Abdeckung: äußerer zylindrischer Teil der Elektrode. Es trägt dazu bei, das Schweißbad vor Oxidation durch atmosphärische Luft zu schützen, indem es eine Gasatmosphäre um das geschmolzene Metall herum erzeugt. Die Beschichtung bildet außerdem eine schützende Schlacke an der Oberseite der Schweißnaht. Diese Schlacke schützt die Schmelze vor Oxidation und schneller Abkühlung. Die Beschichtung spielt eine wichtige Rolle für die Stabilität und Ionisierung des Lichtbogens. Die Beschichtung hat eine komplexe chemische Zusammensetzung und kann metallische, mineralische und organische Bestandteile enthalten.

Der Durchmesser der beschichteten Elektrode variiert von Ø 1,6 bis Ø 8 mm. Gesamtlänge von 250 bis 500 mm. Einige Elektroden können für spezielle Arbeiten einen Durchmesser von 10 … 12 mm und eine Länge von 1000 mm haben.

Die wichtigsten Arten von Beschichtungen für Schweißelektroden beim Lichtbogenschweißen:

1) Sauer (Eisenoxid und eisenhaltige Legierungen).

1) Sauer (Eisenoxid und eisenhaltige Legierungen).

2) Basisch (basierend auf Calciumcarbonat und Calciumfluorid).

3) Zellulose (basierend auf Zellulose).

4) Rutil (basierend auf Titanoxid).

5) Enthält Eisenpulver (auf Metallpulverbasis).

6) Spezial (Kombinationen der oben genannten Typen unter Hinzufügung verschiedener Komponenten).

Arten von Arbeiten, bei denen Elektroden mit unterschiedlichen Beschichtungen verwendet werden:

1) Rutil – für aktuelle Schweißvorgänge.

2) Hauptsächlich – für Konstruktionen, die unter Druck arbeiten oder erhöhte Festigkeitsanforderungen stellen.

3) Zellulose – für tiefes Eindringen in Wurzelnähte in horizontaler Position.

Lagerung und Vorbereitung der Elektroden vor dem Lichtbogenschweißen:

Die Rutil- und Basiselektroden sollten 2 Stunden lang in einem Ofen bei 300 Grad Celsius gebrannt werden. Im trockenen Zustand sollten solche Elektroden bei 120 Grad Celsius in tragbaren Öfen im Schweißbereich verarbeitet werden. Andere Elektroden (Rutil, Zellulose und Säure) werden in einem beheizten Raum und einer relativen Luftfeuchtigkeit unter 60 % gelagert.

Die neue Fertigungstechnologie und die Vakuumverpackung der Hauptelektroden sorgen für eine Beschichtung mit sehr geringer Feuchtigkeit, die vor der Verwendung nicht geglüht und getrocknet werden muss.

Schweißelektroden

Arten des Lichtbogenschweißens mit umhüllten Elektroden:

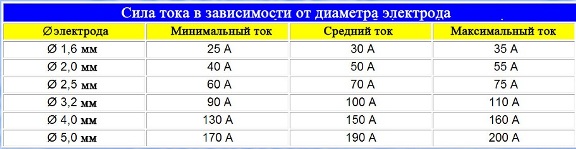

Wenn die Stärke des Schweißstroms gering ist, ist die Eindringtiefe der Schweißnaht gering, der Lichtbogen instabil und das Schweißgut weist Poren und Schlackeneinschlüsse auf, die die Eigenschaften der Schweißnaht verschlechtern. Bei hohem Strom wird die Metallschmelze zu flüssig.

Die Wahl der Stromstärke hängt ab von: dem Durchmesser der Elektrode, den chemischen Eigenschaften der Elektrode, den Eigenschaften des Werkstücks, der Schweißposition, der Dicke des Werkstücks.

Die Intensität des Schweißstroms nimmt mit zunehmender Lichtbogenlänge ab. Umgekehrt steigt der Strom mit abnehmender Lichtbogenlänge.

Abhängigkeit des Schweißstroms vom Durchmesser der Elektrode

Schweißstrom abhängig von der Dicke des Teils

Wurzelstiche werden üblicherweise mit negativer Polarität durchgeführt: Der Stecker des Elektrodenhalters wird an den (-) Anschluss angeschlossen, der Stecker der Masseklemme wird an (+) der Stromquelle angeschlossen.

Die Endbearbeitung der Schweißdurchgänge und das Einfüllen der Metallschmelze erfolgt in der Regel mit positiver Polarität: Der Stecker des Elektrodenhalters wird an die (+)-Klemme angeschlossen, der Stecker der Masseklemme wird an die (-)-Klemme angeschlossen.

Eine typische Zusammensetzung eines Schweißerarbeitsplatzes umfasst:

1. Schweißstromquelle.

2. Elektrodenkabel mit Halterung.

3. Erdungsklemme mit Draht.

4. Tragbarer Basis-Elektrodenofen.

5. Spezielle Schweißmaske mit getönter Brille, Schweißhandschuhen und -kleidung.

6. Abbruchhammer und Drahtbürste zum Reinigen von Schweißnähten.

7. Elektrischer Winkelschleifer zum Reinigen von Kanten und Nähten.

8. Schutzschirme oder Vorhänge.

9. Belüftungssystem.

Der Arbeitsplatz des Schweißers