Elektrischer Antrieb von Pumpenaggregaten mit Frequenz

Die Betriebsarten von Kreiselpumpen lassen sich am energieeffizientesten durch Änderung der Drehzahl ihrer Räder anpassen. Die Drehzahl der Räder kann verändert werden, wenn als Antriebsmotor ein verstellbarer Elektroantrieb verwendet wird.

Die Betriebsarten von Kreiselpumpen lassen sich am energieeffizientesten durch Änderung der Drehzahl ihrer Räder anpassen. Die Drehzahl der Räder kann verändert werden, wenn als Antriebsmotor ein verstellbarer Elektroantrieb verwendet wird.

Die Konstruktion und Eigenschaften von Gasturbinen und Verbrennungsmotoren sind so ausgelegt, dass sie eine Drehzahländerung im erforderlichen Bereich ermöglichen können.

Der Prozess der Einstellung der Rotationsgeschwindigkeit jedes Mechanismus lässt sich bequem anhand der mechanischen Eigenschaften des Geräts analysieren.

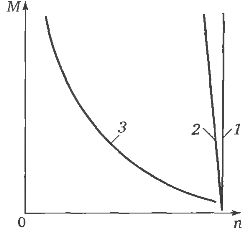

Berücksichtigen Sie die mechanischen Eigenschaften einer Pumpeinheit bestehend aus einer Pumpe und einem Elektromotor. In Abb. In Abb. 1 zeigt die mechanischen Eigenschaften einer Kreiselpumpe, die mit einem Rückschlagventil (Kurve 1) und einem Elektromotor mit Käfigläufer (Kurve 2) ausgestattet ist.

Reis. 1. Mechanische Eigenschaften der Pumpeinheit

Die Differenz zwischen den Drehmomentwerten des Elektromotors und dem Widerstandsdrehmoment der Pumpe wird als dynamisches Drehmoment bezeichnet.Ist das Drehmoment des Motors größer als das Widerstandsmoment der Pumpe, gilt das dynamische Drehmoment als positiv, ist es kleiner, ist es negativ.

Unter dem Einfluss eines positiven dynamischen Moments beginnt die Pumpeneinheit mit Beschleunigung zu arbeiten, d.h. beschleunigt. Ist das dynamische Drehmoment negativ, arbeitet das Pumpenaggregat verzögert, d. h. verlangsamt.

Bei Gleichheit dieser Momente liegt eine stationäre Betriebsweise vor, d.h. Das Pumpenaggregat arbeitet mit konstanter Drehzahl. Diese Drehzahl und das entsprechende Drehmoment werden durch den Schnittpunkt der mechanischen Eigenschaften des Elektromotors und der Pumpe bestimmt (Punkt a in Abb. 1).

Ändert sich im Zuge der Anpassung auf die eine oder andere Weise die mechanische Kennlinie, beispielsweise um durch Einfügung eines zusätzlichen Widerstands in den Rotorkreis des Elektromotors weicher zu werden (Kurve 3 in Abb. 1), so erhöht sich das Drehmoment des Elektromotors wird vom Moment des Widerstands klein werden.

Unter dem Einfluss eines negativen dynamischen Drehmoments beginnt das Pumpenaggregat verzögert zu arbeiten, d.h. verlangsamt sich, bis Drehmoment und Widerstandsmoment wieder im Gleichgewicht sind (Punkt b in Abb. 1). Dieser Punkt entspricht dem Eigenwert von Drehzahl und Drehmoment.

Somit geht der Prozess der Drehzahlregelung der Pumpeinheit ständig mit Änderungen des Drehmoments des Elektromotors und des Widerstandsmoments der Pumpe einher.

Die Steuerung der Pumpendrehzahl kann entweder durch Änderung der Drehzahl des Elektromotors erfolgen, der fest mit der Pumpe verbunden ist, oder durch Änderung des Übersetzungsverhältnisses des Getriebes, das die Pumpe mit dem Elektromotor verbindet, der mit konstanter Drehzahl läuft.

Regelung der Drehzahl von Elektromotoren

Wechselstrommotoren werden hauptsächlich in Pumpenaggregaten eingesetzt. Die Drehzahl eines Wechselstrommotors hängt von der Frequenz des Speisestroms f, der Polpaarzahl p und dem Schlupf s ab. Durch die Änderung eines oder mehrerer dieser Parameter können Sie die Drehzahl des Elektromotors und der daran angeschlossenen Pumpe ändern.

Das Hauptelement des frequenzelektrischen Antriebs ist Frequenzumwandler… Der Wechselrichter hat eine konstante Netzfrequenz f1, die in die Variable e2 umgewandelt wird. Proportional zur Frequenz e2 ändert sich die Drehzahl des am Ausgang des Umrichters angeschlossenen Elektromotors.

Mit einem Frequenzumrichter werden die Netzspannung U1 und die Frequenz f1 praktisch unverändert in die für die Steuerung notwendigen variablen Parameter U2 und e2 umgewandelt. Um einen stabilen Betrieb des Elektromotors zu gewährleisten, seine Überlastung in Bezug auf Strom und Magnetfluss zu begrenzen und hohe Energieindikatoren im Frequenzumrichter aufrechtzuerhalten, muss je nach Typ ein bestimmtes Verhältnis zwischen seinen Eingangs- und Ausgangsparametern eingehalten werden mechanische Pumpeneigenschaften. Diese Beziehungen werden aus der Gleichung des Frequenzkontrollgesetzes abgeleitet.

Bei Pumpen ist das Verhältnis zu beachten:

U1 / f1 = U2 / f2 = konst

In Abb. In Abb. 2 zeigt die mechanischen Eigenschaften eines Induktionsmotors mit Frequenzregelung.Wenn die Frequenz f2 abnimmt, ändert die mechanische Kenngröße nicht nur ihre Position in den n-M-Koordinaten, sondern in gewissem Maße auch ihre Form. Insbesondere wird das maximale Drehmoment des Elektromotors reduziert. Dies liegt daran, dass bei einem Verhältnis von U1 / f1 = U2 / f2 = const und der Frequenzänderung f1 der Einfluss des aktiven Widerstands des Stators auf die Größe des Motordrehmoments nicht berücksichtigt wird.

Reis. 2. Mechanische Eigenschaften eines frequenzelektrischen Antriebs bei maximaler (1) und reduzierter (2) Frequenz

Bei der Frequenzanpassung unter Berücksichtigung dieses Einflusses bleibt das maximale Drehmoment unverändert, die Form der mechanischen Kennlinie bleibt erhalten, lediglich ihre Lage ändert sich.

Frequenzumrichter mit Pulsweitenmodulation (PWM) haben hohe Energieeigenschaften, da am Ausgang des Wandlers die Form der Strom- und Spannungskurven bereitgestellt wird, die sich der Sinuskurve annähern. In letzter Zeit sind Frequenzumrichter auf Basis von IGBT-Modulen (Bipolartransistoren mit isoliertem Gate) am weitesten verbreitet.

Das IGBT-Modul ist ein hocheffizientes Schlüsselelement. Es zeichnet sich durch geringen Spannungsabfall, hohe Geschwindigkeit und geringe Schaltleistung aus. Der auf IGBT-Modulen mit PWM- und Vektoralgorithmus basierende Frequenzumrichter zur Steuerung eines Asynchronmotors hat Vorteile gegenüber anderen Umrichtertypen. Es verfügt über einen hohen Leistungsfaktor über den gesamten Ausgangsfrequenzbereich.

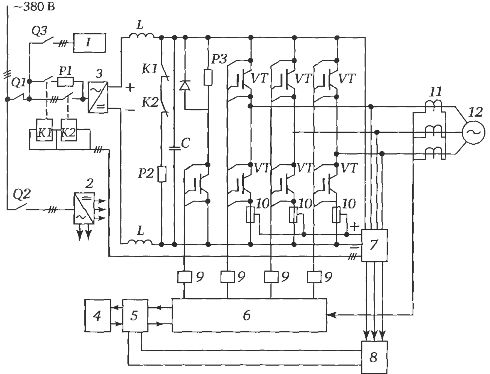

Das schematische Diagramm des Konverters ist in Abb. dargestellt. 3.

Reis. 3.Schema eines Frequenzumrichters aus IGBT-Modulen: 1 – Lüfterblock; 2 – Stromversorgung; 3 – unkontrollierter Gleichrichter; 4 – Bedienfeld; 5 – Bedienfeldplatine; 6 – PWM; 7 – Spannungsumwandlungseinheit; 8 – Systemsteuerplatine; 9 – Fahrer; 10 – Sicherungen für die Wechselrichtereinheit; 11 – Stromsensoren; 12 – asynchroner Käfigläufermotor; Q1, Q2, Q3 – Schalter für Stromkreis, Steuerkreis und Lüftereinheit; K1, K2 – Schütze zum Laden von Kondensatoren und Stromkreis; C – Kondensatorbank; Rl, R2, R3 – Widerstände zur Begrenzung des Stroms der Kondensatorladung, der Entladung der Kondensatoren und des Drain-Blocks; VT – Wechselrichter-Leistungsschalter (IGBT-Module)

Am Ausgang des Frequenzumrichters entsteht eine Spannungs-(Strom-)Kurve, die sich geringfügig von einer Sinuskurve unterscheidet und höhere harmonische Komponenten enthält. Ihre Anwesenheit führt zu einer Erhöhung der Verluste im Elektromotor. Aus diesem Grund kommt es bei Betrieb des Elektroantriebs mit einer Drehzahl nahe der Nenndrehzahl zu einer Überlastung des Elektromotors.

Beim Betrieb mit reduzierten Drehzahlen verschlechtern sich die Kühlbedingungen für eigenbelüftete Elektromotoren in Pumpenantrieben. Im normalen Regelbereich der Pumpwerke (1:2 oder 1:3) wird diese Verschlechterung der Belüftungsverhältnisse durch eine deutliche Reduzierung der Belastung durch eine Reduzierung der Fördermenge und Förderhöhe kompensiert.

Beim Betrieb mit Frequenzen nahe dem Nennwert (50 Hz) erfordert die Verschlechterung der Kühlbedingungen in Kombination mit dem Auftreten von Oberschwingungen höherer Ordnung eine Reduzierung der zulässigen mechanischen Leistung um 8-15 %.Dadurch verringert sich das maximale Drehmoment des Elektromotors um 1–2 %, sein Wirkungsgrad um 1–4 %, sein cosφ um 5–7 %.

Um eine Überlastung des Elektromotors zu vermeiden, ist es erforderlich, entweder den oberen Wert seiner Drehzahl zu begrenzen oder den Antrieb mit einem leistungsstärkeren Elektromotor auszustatten. Die letzte Maßnahme ist zwingend erforderlich, wenn die Pumpeinheit für den Betrieb mit einer Frequenz e2 > 50 Hz ausgelegt ist. Die Begrenzung des oberen Wertes der Motordrehzahl erfolgt durch Begrenzung der Frequenz e2 auf 48 Hz. Die Erhöhung der Nennleistung des Antriebsmotors wird auf den nächstliegenden Normwert aufgerundet.

Gruppensteuerung variabler Elektroblockantriebe

Viele Pumpensets bestehen aus mehreren Blöcken. In der Regel sind nicht alle Geräte mit einem regelbaren Elektroantrieb ausgestattet. Ab zwei oder drei installierten Einheiten reicht es aus, eine mit einem regelbaren Elektroantrieb auszustatten. Wenn ein Umrichter dauerhaft an eine der Einheiten angeschlossen ist, kommt es zu einem ungleichmäßigen Verbrauch ihrer Motorressourcen, da die mit einem drehzahlgeregelten Antrieb ausgestattete Einheit viel länger verwendet wird.

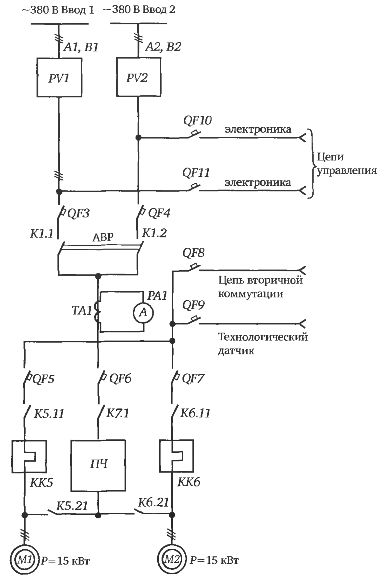

Zur gleichmäßigen Lastverteilung auf alle in der Station installierten Blöcke wurden Gruppensteuerstationen entwickelt, mit deren Hilfe die Blöcke in Reihe mit dem Umrichter verbunden werden können. Steuerstationen werden üblicherweise für Niederspannungsgeräte (380 V) hergestellt.

Normalerweise sind Niederspannungssteuerstationen für die Steuerung von zwei oder drei Einheiten ausgelegt.Zu den Niederspannungssteuerstationen gehören Leistungsschalter, die Schutz vor Phasenkurzschluss und Erdung bieten, Thermorelais zum Schutz von Geräten vor Überlastung sowie Steuergeräte (Schalter, Button-Beiträge und andere.).

Der Schaltkreis der Steuerstation enthält die notwendigen Verriegelungen, die es ermöglichen, den Frequenzumrichter an jeden ausgewählten Block anzuschließen und die Arbeitsblöcke auszutauschen, ohne den technologischen Betrieb der Pump- oder Blaseinheit zu stören.

Leitstellen enthalten in der Regel neben Leistungselementen (Automatikschalter, Schütze etc.) Steuer- und Regelgeräte (Mikroprozessorsteuerungen etc.).

Auf Kundenwunsch werden die Stationen mit Geräten zum automatischen Einschalten der Notstromversorgung (ATS), zur kommerziellen Messung des verbrauchten Stroms und zur Steuerung von Abschaltgeräten ausgestattet.

Bei Bedarf werden zusätzliche Geräte in die Leitstelle eingeführt, die zusammen mit dem Frequenzumrichter die Nutzung des Sanftanlaufgeräts der Geräte gewährleisten.

Automatisierte Kontrollstationen bieten:

-

Aufrechterhaltung des eingestellten Werts des technologischen Parameters (Druck, Füllstand, Temperatur usw.);

-

Steuerung der Betriebsarten von Elektromotoren geregelter und ungeregelter Einheiten (Kontrolle des verbrauchten Stroms, der Leistung) und deren Schutz;

-

automatischer Start des Backup-Geräts bei Ausfall des Hauptgeräts;

-

Schaltblöcke direkt an das Netzwerk bei Ausfall des Frequenzumrichters;

-

automatisches Einschalten des Notstromeingangs (ATS);

-

automatische Wiedereinschaltung (AR) der Station nach Verlust und starken Spannungseinbrüchen im Stromversorgungsnetz;

-

Automatischer Wechsel des Betriebsmodus der Station mit Stoppen und Starten der Arbeitseinheiten zu einem bestimmten Zeitpunkt;

-

automatische Aktivierung einer zusätzlichen ungeregelten Einheit, wenn die gesteuerte Einheit bei Erreichen der Nenngeschwindigkeit nicht die erforderliche Wasserversorgung bereitstellte;

-

automatischer Wechsel der Arbeitsblöcke in bestimmten Abständen, um einen gleichmäßigen Verbrauch der motorischen Ressourcen zu gewährleisten;

-

Betriebssteuerung des Betriebsmodus der Pump-(Blas-)Einheit über das Bedienfeld oder über das Bedienfeld.

Reis. 4. Station zur Gruppensteuerung elektrischer Antriebe von Pumpen mit variabler Frequenz

Die Effizienz der Verwendung variabler Frequenz in Pumpeinheiten

Durch den Einsatz eines Frequenzumrichters können Sie deutlich Energie sparen, da er den Einsatz großer Pumpeinheiten bei geringen Fördermengen ermöglicht. Dadurch ist es möglich, durch Erhöhung der Einheitskapazität der Einheiten ihre Gesamtzahl zu reduzieren und dementsprechend die Gesamtabmessungen der Gebäude zu verringern, das hydraulische Schema der Station zu vereinfachen und die Anzahl der Rohrleitungen zu reduzieren Ventile.

Somit ermöglicht der Einsatz eines regelbaren Elektroantriebs in Pumpeinheiten neben der Einsparung von Strom und Wasser auch die Reduzierung der Anzahl der Pumpeinheiten, die Vereinfachung des Hydraulikkreislaufs der Station und die Reduzierung des Bauvolumens des Gebäudes der Pumpstation.In diesem Zusammenhang ergeben sich sekundäre wirtschaftliche Effekte: Die Kosten für Heizung, Beleuchtung und Reparatur des Gebäudes werden reduziert, die reduzierten Kosten können je nach Zweck der Stationen und anderen spezifischen Bedingungen um 20-50 % gesenkt werden.

Aus der technischen Dokumentation von Frequenzumrichtern geht hervor, dass Sie durch den Einsatz eines regelbaren Elektroantriebs in Pumpeinheiten bis zu 50 % der für die Förderung von Rein- und Abwasser aufgewendeten Energie einsparen können und die Amortisationszeit zwischen drei und neun Monaten liegt.

Gleichzeitig zeigen Berechnungen und Analysen der Wirksamkeit eines geregelten Elektroantriebs beim Betrieb von Pumpenaggregaten, dass dies bei kleinen Pumpenaggregaten mit einer Leistung von bis zu 75 kW, insbesondere wenn sie mit einem großen statischen Druckanteil arbeiten, der Fall ist nicht für den Einsatz geregelter Elektroantriebe geeignet. In diesen Fällen können Sie einfachere Steuerungssysteme verwenden, indem Sie die Anzahl der arbeitenden Pumpeneinheiten drosseln.

Der Einsatz eines variablen Elektroantriebs in Automatisierungssystemen von Pumpeneinheiten reduziert einerseits den Energieverbrauch und erfordert andererseits zusätzliche Kapitalkosten. Daher wird die Möglichkeit des Einsatzes eines variablen Elektroantriebs in Pumpeneinheiten durch Vergleich der reduzierten Kosten ermittelt von zwei Optionen: einfach und neu. Als neue Option wird eine Pumpeinheit mit regelbarem Elektroantrieb und als Hauptoption eine Einheit gewählt, deren Einheiten mit konstanter Drehzahl arbeiten.