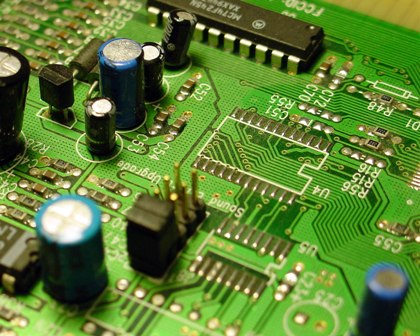

Leiterplatten

Gedruckte Schaltung – ein Montageblock für elektronische Geräte, bei dem die Anschlussdrähte der Schaltung durch ein polygrafisches Verfahren auf eine isolierende Unterlage (Platine) aufgebracht werden. An den Enden der Drähte der gedruckten Schaltung werden Drähte oder Brücken von den Montagedrähten angelötet, die die gedruckten Drähte mit den Scharnierelementen der Schaltung verbinden.

Gedruckte Schaltung – ein Montageblock für elektronische Geräte, bei dem die Anschlussdrähte der Schaltung durch ein polygrafisches Verfahren auf eine isolierende Unterlage (Platine) aufgebracht werden. An den Enden der Drähte der gedruckten Schaltung werden Drähte oder Brücken von den Montagedrähten angelötet, die die gedruckten Drähte mit den Scharnierelementen der Schaltung verbinden.

Der Einsatz gedruckter Schaltkreise reduziert immer wieder die Größe der Geräte und verändert die Technologie ihrer Herstellung radikal (zeitaufwändige manuelle Montage entfällt, die Anzahl der Lötstellen wird reduziert), ermöglicht eine Automatisierung der Produktion und erhöht die Einheitlichkeit der Produkte und seine Zuverlässigkeit.

Das Plattenmaterial muss gut auf dem Metall haften, eine hohe mechanische Festigkeit aufweisen, eine geringe Schrumpfung aufweisen und seine Eigenschaften unter dem Einfluss klimatischer Faktoren behalten. Zu den Materialien, die die aufgeführten Anforderungen teilweise erfüllen, gehören: hochfrequente organische Materialien, getinax, Materialien auf Basis von Phenol-Formaldehyd-Harzen, Keramik und Glas.

Die folgenden Methoden zum Zeichnen eines Bildes werden am häufigsten verwendet:

-

typografisch,

-

photochemisch, unter Verwendung verschiedener lichtempfindlicher Emulsionen,

-

Auftragen von Wachsmischungen und Lackfilmen mittels Metallschablone,

-

Offsetdruck.

Am produktivsten sind das fotochemische Verfahren und der Offsetdruck, für den es eine ausgereifte Technologie zur Herstellung von Leiterplatten gibt.

Je nach Material werden Leiterplatten nach folgenden Verfahren hergestellt:

-

durch Ätzen eines folienbeschichteten Dielektrikums;

-

Folienprägung, wobei das Diagramm ausgeschnitten und gleichzeitig auf die Platte geklebt wird;

-

Aufbringen eines Silbermusters mit einer Schablone auf eine Platte aus Keramik, Glimmer oder Glas, gefolgt von Einbrennen in Silber;

-

Aufbringen eines Schaltkreises auf eine Platte durch elektrochemische Kupferabscheidung, Einpressen in Drähte, Übertragen eines galvanisierten gedruckten Schaltkreises von einem Chip auf ein Substrat.

Zum Löten der Drähte von Funkkomponenten oder Montagedrähten mit stromführenden Drähten der Leiterplatte werden folgende Methoden verwendet: konventionell mit einem elektrischen Lötkolben, mechanisiert mit vorläufiger manueller Fixierung der Drähte von Teilen in den Löchern einer Leiterplatte und anschließendes Löten der Verbindungsstellen durch Eintauchen in geschmolzenes Lot (diese Verfahren werden aufgrund ihrer geringen Produktivität hauptsächlich in der Kleinserien- und Pilotproduktion eingesetzt).

Bei der Massen- und Großserienfertigung werden Teile in einer automatischen Linie auf einer Platte montiert und anschließend die Kontaktpunkte durch Eintauchen in geschmolzenes Lot verlötet.

Um die Leiterplatten vor mechanischen und klimatischen Einflüssen zu schützen, wird eine Schicht im Sprühverfahren auf sie aufgetragen und anschließend an der Luft oder in einem Thermostat getrocknet. Isolierlack.

Die Leiterplattenanschlüsse befinden sich auf einer oder beiden Seiten der Platine. Eine einseitige Schaltungsanordnung erschwert die Konstruktionsaufgabe erheblich, bietet aber technologische und wirtschaftliche Vorteile (z. B. die Möglichkeit des Tauchlötens).

Einseitige Stapelung wird häufig für relativ einfache gedruckte Schaltungen verwendet. Es wird empfohlen, bei komplexen Schaltkreisen, die eine große Anzahl von Brücken erfordern, eine zweiseitige Drahtanordnung zu verwenden, für eine einseitige Anordnung der Drähte und bei einer zwei- oder mehrschichtigen Aufbaustruktur, wenn eine Verbindung erforderlich ist die Drähte der Platten und die Drähte der Teile, die sich auf verschiedenen Platten zwischen ihnen befinden, sowie beim Design von Ultraminiatur-Kompaktgeräten.

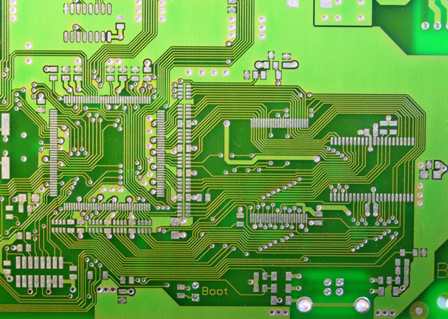

Beim Platzieren von Teilen auf einer Platte achten sie darauf, die Mindestlänge der Drähte und deren Kreuzungen so gering wie möglich zu halten. Bei der doppelseitigen Verlegung werden die Querdrähte auf gegenüberliegenden Seiten der Isolierplatte angebracht.

Auf einer Seite der Platine werden die anderen gedruckten Leitungen mithilfe einer Metallschicht übertragen, die gleichzeitig mit dem Aufbringen der Leitungen auf die Wände der Löcher aufgetragen wird.

Die Dicke und Breite des gedruckten Drahtes werden in Abhängigkeit von Material, Stromdichte, übertragener Leistung, zulässigem Spannungsabfall, der erforderlichen mechanischen Festigkeit der Verbindung mit der Isolierplatte und der Technologie der Drahtaufbringung ausgewählt. In der Praxis beträgt die Breite der gedruckten Leitung 1 bis 4 mm.

Eine erhöhte Erwärmung des gedruckten Drahtes kann dazu führen, dass sich die Platte ablöst und dann bricht.Um ein Aufquellen und Abblättern (z. B. bei der Verwendung von Getinax) zu verhindern, werden in einigen Teilen der Schaltung schlitzartige Fenster oder Fenster in Form von geätzten Bereichen angebracht.

Die Abstände zwischen den gedruckten Drähten werden abhängig von den zulässigen Spannungen eingestellt. Der minimal zulässige Abstand zwischen den Kanten der Drähte beträgt 1,0 – 1,5 mm.

Die gedruckten Drähte werden durch Löten mit POS-60-Lot an die Anschlüsse der aufklappbaren elektronischen Elemente (Widerstände, Kondensatoren usw.) und Montagebrücken angeschlossen. An den Lötstellen dehnt sich der gedruckte Draht etwas aus und bedeckt das Loch, dessen Innenfläche ebenfalls metallisiert ist und mit dem Draht eine Einheit bildet.

Für eine möglichst vollständige Füllung der Löcher mit Lot sollte ihr Durchmesser 0,5 mm größer sein als der Durchmesser des Steckers, Kabels oder Auslasses der Funkkomponente. Die Vergrößerung des verlängerten Teils des gedruckten Drahtes führt zu einer Erhöhung der Festigkeit seiner Verbindung mit der Platte. Um die Verbindung der Drähte mit der Platte an den Enden zu verstärken, werden die Drähte des Stromkreises oft mit hohlen Metallkappen erweitert.

Eine maschinelle und automatisierte Bestückung und Bestückung von Leiterplatten ist nur bei einseitiger Anordnung der Teile möglich, wenn sich auf einer Seite der Platine alle Scharnierelemente (einschließlich verschiedener Jumper und Baugruppen) und auf der anderen Seite alle gedruckten Drähte befinden und deren Lötverbindungen mit klappbaren Elementen.

Die Automatisierung der Hardware-Montage mithilfe von Leiterplatten hängt weitgehend vom Verdrahtungsdesign der Teile ab.Aus Gründen der Herstellbarkeit gilt als bestes Anschlussdesign ein runder Draht, der einfach herzustellen und in einen Ring oder eine andere Form zu biegen ist.

Die Technologie der gedruckten Verkabelung erfordert die Verwendung eines einheitlichen Standarddesigns und einheitlicher Abmessungen elektronischer Teile und Schaltkreiselemente. Am häufigsten werden gedruckte Schaltungen bei der Herstellung von Geräten und Einheiten mit relativ komplexem Design verwendet.

Die weit verbreitete Einführung gedruckter Schaltkreise verändert den technologischen Prozess der Herstellung elektronischer Geräte radikal hin zu einer teilweisen und vollständigen Automatisierung.

Auf der Oberfläche des Isoliersockels sind Induktoren in Form einer vom Zentrum ausgehenden Spirale angebracht. Ihre Qualität (Würde) wird hauptsächlich durch die Dicke der Schicht des Leiterbildes und das Material der Platte bestimmt. Permanente gedruckte Widerstände werden durch Auftragen eines rechteckigen Musters aus Graphitaufschlämmung mit Ruß auf das isolierende Substrat erzielt.

Permanentkondensatoren relativ kleiner Größe werden durch Aufbringen einer metallisierten Schicht auf zwei einander gegenüberliegenden Seiten der isolierenden Basis, die als Platten dient, erhalten. Darüber hinaus wird daran gearbeitet, gedruckte Spulen mit mehreren Windungen, gedruckte Transformatoren und andere komplexe Schaltungselemente zu beherrschen und einzuführen.

Gedruckte Schaltungen werden häufig in industriellen Elektronikgeräten, in verschiedenen Verstärkerschaltungen, Funkgeräten, in Computergeräten und anderen in großen Mengen hergestellten Geräten verwendet.