Die wichtigsten Arten und elektrischen Eigenschaften der Innenisolierung elektrischer Anlagen

Allgemeine Eigenschaften der Innenisolierung elektrischer Anlagen

Unter Innenisolierung versteht man Teile der Isolierkonstruktion, in denen das Isoliermedium flüssige, feste oder gasförmige Dielektrika oder deren Kombinationen sind, die keinen direkten Kontakt mit der atmosphärischen Luft haben.

Es gibt mehrere Gründe, warum es wünschenswert oder notwendig ist, Innendämmung anstelle von Umgebungsluft zu verwenden.

Erstens haben die internen Isolationsmaterialien eine deutlich höhere elektrische Festigkeit (5-10-mal oder mehr), was die Isolationsabstände zwischen den Drähten stark reduzieren und die Größe des Geräts verringern kann. Dies ist aus wirtschaftlicher Sicht wichtig.

Zweitens erfüllen die einzelnen Elemente der Innenisolierung die Funktion der mechanischen Befestigung von Drähten; Flüssige Dielektrika verbessern die Kühlbedingungen für die gesamte Struktur teilweise deutlich.

Interne Isolierelemente in Hochspannungskonstruktionen sind im Betrieb starken elektrischen, thermischen und mechanischen Belastungen ausgesetzt. Unter dem Einfluss dieser Einflüsse verschlechtern sich die dielektrischen Eigenschaften der Isolierung, die Isolierung „altert“ und verliert ihre elektrische Festigkeit.

Interne Isolierelemente in Hochspannungskonstruktionen sind im Betrieb starken elektrischen, thermischen und mechanischen Belastungen ausgesetzt. Unter dem Einfluss dieser Einflüsse verschlechtern sich die dielektrischen Eigenschaften der Isolierung, die Isolierung „altert“ und verliert ihre elektrische Festigkeit.

Thermische Effekte werden durch Wärmefreisetzung in den aktiven Teilen des Geräts (in Drähten und Magnetkreisen) sowie durch dielektrische Verluste in der Isolierung selbst verursacht. Bei erhöhter Temperatur beschleunigen sich die chemischen Prozesse in der Isolierung erheblich, was zu einer allmählichen Verschlechterung ihrer Eigenschaften führt.

Mechanische Belastungen sind gefährlich für die innere Isolierung, da in den festen Dielektrika, aus denen sie besteht, Mikrorisse entstehen können, in denen es dann unter dem Einfluss eines starken elektrischen Feldes zu Teilentladungen kommt und die Alterung der Isolierung beschleunigt wird.

Eine besondere Form der äußeren Einwirkung auf die innere Isolierung entsteht durch den Kontakt mit der Umgebung und die Möglichkeit einer Verschmutzung und Feuchtigkeit der Isolierung im Falle einer Undichtigkeit der Anlage. Eine Benetzung der Isolierung führt zu einem starken Abfall des Ableitwiderstands und einem Anstieg der dielektrischen Verluste.

Eigenschaften der Isolierung als Dielektrikum

Die Isolierung wird hauptsächlich durch Gleichstromwiderstand, dielektrischen Verlust und elektrische Festigkeit charakterisiert. Die elektrisch äquivalente Trennschaltung kann durch Parallelschaltung von Kondensatoren und Widerständen dargestellt werden. Wenn dabei eine konstante Spannung an die Isolierung angelegt wird, nimmt der Strom darin exponentiell ab und der gemessene Widerstandswert steigt entsprechend an.Der daraus ermittelte Wert des Isolationswiderstands R charakterisiert die äußere Verschmutzung der Isolierung und das Vorhandensein darin verlaufender Strompfade. Darüber hinaus kann die Hydratationsisolierung auch durch den absoluten Wert der Kapazität und die Dynamik ihrer Änderung charakterisiert werden.

Zerstörung der inneren Isolierung elektrischer Geräte

Bei einem Hochspannungsfehler verliert die innere Isolierung ganz oder teilweise ihre Spannungsfestigkeit. Die meisten Arten von Innenisolierungen gehören zur Gruppe der nicht wiederherstellbaren Isolierungen, deren Zusammenbruch eine irreversible Schädigung des Bauwerks bedeutet. Das bedeutet, dass die Innenisolierung eine höhere Spannungsfestigkeit als die Außenisolierung aufweisen muss, d. h. so hoch, dass Ausfälle während der gesamten Lebensdauer völlig ausgeschlossen sind.

Die Irreversibilität innerer Isolationsschäden erschwert die Sammlung experimenteller Daten für neue Arten innerer Isolationen und für neu entwickelte große Isolationsstrukturen von Hoch- und Höchstspannungsgeräten erheblich. Schließlich kann jedes Stück einer großen, teuren Isolierung nur einmal auf Fehler getestet werden.

Dielektrika, die zur inneren Isolierung elektrischer Geräte verwendet werden

DielektrikaGeräte zur Herstellung von Hochspannungs-Innenisolierungen müssen über einen Komplex hoher elektrischer, thermophysikalischer und mechanischer Eigenschaften verfügen und Folgendes bieten: das erforderliche Maß an Spannungsfestigkeit sowie die erforderlichen thermischen und mechanischen Eigenschaften der Isolierstruktur mit den entsprechenden Abmessungen die hohen technischen und wirtschaftlichen Kennzahlen der gesamten Anlage.

Dielektrische Materialien müssen außerdem:

-

über gute technologische Eigenschaften verfügen, d.h. muss für interne Isolationsprozesse mit hohem Durchsatz geeignet sein;

-

Umweltanforderungen erfüllen, d. h. Sie dürfen während des Betriebs keine giftigen Produkte enthalten oder bilden und müssen nach Verbrauch der gesamten Ressource einer Verarbeitung oder Zerstörung unterzogen werden, ohne die Umwelt zu belasten.

-

nicht knapp sein und einen solchen Preis haben, dass die Isolationsstruktur wirtschaftlich rentabel ist.

In einigen Fällen können aufgrund der Besonderheiten eines bestimmten Gerätetyps weitere Anforderungen zu den oben genannten Anforderungen hinzugefügt werden. Beispielsweise müssen Materialien für Leistungskondensatoren eine erhöhte Dielektrizitätskonstante aufweisen; Materialien für Verteilerkammern – hohe Beständigkeit gegen Thermoschocks und Lichtbögen.

Die langjährige Praxis bei der Erstellung und dem Betrieb verschiedener Hochspannungsanlagen zeigt, dass die Gesamtheit der Anforderungen in vielen Fällen am besten erfüllt wird, wenn als Teil der inneren Isolierung eine Kombination mehrerer Materialien verwendet wird, die sich gegenseitig ergänzen und leicht unterschiedliche Funktionen erfüllen .

Somit gewährleisten nur feste dielektrische Materialien die mechanische Festigkeit der Isolierstruktur; Sie haben normalerweise die höchste Spannungsfestigkeit. Teile aus einem festen Dielektrikum mit hoher mechanischer Festigkeit können als mechanische Verankerung für Drähte dienen.

Hochfeste Gase und flüssige Dielektrika füllen problemlos Isolationslücken jeglicher Form, auch kleinste Lücken, Poren und Risse, und erhöhen so die Spannungsfestigkeit insbesondere langfristig deutlich.

Durch den Einsatz flüssiger Dielektrika lassen sich die Kühlbedingungen durch die natürliche oder erzwungene Zirkulation der Isolierflüssigkeit teilweise deutlich verbessern.

Arten der Innenisolierung und Materialien, die zu ihrer Herstellung verwendet werden.

In Hochspannungsanlagen und Stromversorgungsanlagen werden verschiedene Arten der Innenisolierung verwendet. Am gebräuchlichsten sind papierimprägnierte (Papier-Öl-)Isolierungen, Ölbarriere-Isolierungen, Glimmer-Isolierungen, Kunststoffe und Gase.

Diese Sorten haben gewisse Vor- und Nachteile und haben ihre eigenen Anwendungsgebiete. Sie haben jedoch einige gemeinsame Eigenschaften:

-

die komplexe Natur der Abhängigkeit der Spannungsfestigkeit von der Dauer der Spannungseinwirkung;

-

in den meisten Fällen irreversible Zerstörung durch Abriss;

-

Einfluss mechanischer, thermischer und anderer äußerer Einflüsse auf das Verhalten im Betrieb;

-

in den meisten Fällen eine Veranlagung zum Altern.

Imprägnierte Papierisolierung (BPI)

Ausgangsmaterialien sind spezielle Elektroisolierpapiere und Mineralöle (Erdöl) oder synthetische flüssige Dielektrika.

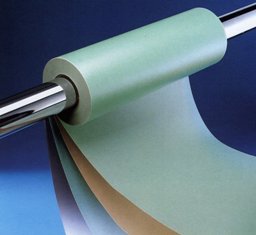

Papierimprägnierte Isolierungen basieren auf Papierschichten. Rollenimprägnierte Papierisolierung (Rollenbreite bis 3,5 m) wird in Abschnitten von Leistungskondensatoren und in Durchführungen (Hülsen) verwendet; Band (Bandbreite von 20 bis 400 mm) – in Strukturen mit Elektroden relativ komplexer Konfiguration oder großer Länge (Hülsen höherer Spannungsklassen, Stromkabel). Bandisolationsschichten können mit einer Überlappung oder mit einer Lücke zwischen benachbarten Windungen auf die Elektrode gewickelt werden.Nach dem Aufwickeln des Papiers wird die Isolierung unter Vakuum bei einer Temperatur von 100–120 °C auf einen Restdruck von 0,1–100 Pa getrocknet. Anschließend wird das Papier unter Vakuum mit gut entgastem Öl imprägniert.

Bei papierimprägnierten Dämmstoffen ist ein Papierfehler auf eine Schicht beschränkt und wird immer wieder von anderen Schichten überlagert. Feinste Zwischenräume zwischen den Schichten und eine Vielzahl von Mikroporen im Papier selbst entziehen der Isolierung bei der Vakuumtrocknung Luft und Feuchtigkeit und beim Imprägnieren werden diese Zwischenräume und Poren zuverlässig mit Öl oder einer anderen Imprägnierflüssigkeit gefüllt.

Kondensator- und Kabelpapiere weisen eine homogene Struktur und eine hohe chemische Reinheit auf. Kondensatorpapiere sind die dünnsten und reinsten. Transformatorenpapiere werden in Durchführungen, Strom- und Spannungstransformatoren sowie in Längsisolationselementen von Leistungstransformatoren verwendet. Spartransformatoren und Reaktoren.

Zur Imprägnierung der Papierisolierung in ölgefüllten Starkstromkabeln 110-500 kV, mit niedrigviskosem Öl oder synthetischen Kabelölen und in Kabeln bis 35 kV – ölgefüllte Mischungen mit erhöhter Viskosität.

Die Imprägnierung erfolgt in Leistungs- und Messtransformatoren und Durchführungen Transformatoröl… Verwendung von Leistungskondensatoren, Kondensatoröl (Erdöl), chlorierten Biphenylen oder deren Ersatzstoffen und Rizinusöl (in Impulskondensatoren).

Erdölkabel- und Kondensatoröle werden gründlicher raffiniert als Transformatoröle.

Chlorierte Biphenyle besitzen eine hohe relative Dielektrizitätskonstante, eine erhöhte Beständigkeit gegen Teilentladungen (TE) und sind nicht brennbar. Sie sind giftig und gefährlich für die Umwelt. Daher wird der Umfang ihres Einsatzes stark reduziert und durch umweltfreundliche Flüssigkeiten ersetzt.

Um die dielektrischen Verluste in den Leistungskondensatoren zu reduzieren, wird eine kombinierte Isolierung verwendet, bei der sich die Papierschichten mit Schichten aus Polypropylenfolie abwechseln, die eine Größenordnung kleiner ist als unbehandeltes Papier. Eine solche Isolierung weist eine höhere elektrische Festigkeit auf.

Die Nachteile der mit Papier imprägnierten Isolierung sind die niedrige zulässige Betriebstemperatur (nicht mehr als 90 °C) und die Entflammbarkeit.

Ölbarriere-Isolierung (ölgefüllt) (MBI).

Diese Isolierung basiert auf Transformatorenöl. Es gewährleistet eine gute Kühlung der Struktur durch spontane oder erzwungene Zirkulation.

Zur Ölbarriereisolierung gehören auch feste dielektrische Materialien – Elektrokarton, Kabelpapier usw. Sie verleihen der Struktur mechanische Festigkeit und werden verwendet, um die Durchschlagsfestigkeit der Ölbarriereisolierung zu erhöhen. Die Leitbleche bestehen aus Elektrokarton und die Elektroden sind mit Lagen Kabelpapier überzogen. Barrieren erhöhen die Durchschlagsfestigkeit der Isolierung mit einer Ölbarriere um 30–50 %, indem sie den Isolationsspalt in mehrere schmale Kanäle unterteilen. Sie begrenzen die Menge an Verunreinigungspartikeln, die sich den Elektroden nähern und an der Auslösung des Entladungsprozesses beteiligt sein können.

Die elektrische Festigkeit der Ölbarriere-Isolierung wird erhöht, indem komplex geformte Elektroden mit einer dünnen Schicht aus Polymermaterial bedeckt werden, und im Fall von einfach geformten Elektroden durch die Isolierung mit Schichten aus Papierband.

Die Technologie zur Herstellung einer Isolierung mit Ölbarriere umfasst den Zusammenbau der Struktur, das Trocknen unter Vakuum bei einer Temperatur von 100–120 ° C und das Füllen (Imprägnieren) unter Vakuum mit entgastem Öl.

Zu den Vorteilen der Ölbarriereisolierung zählen die relative Einfachheit des Designs und der Technologie ihrer Herstellung, die intensive Kühlung der aktiven Teile der Ausrüstung (Wicklungen, Magnetkreise) sowie die Möglichkeit, die Qualität der Isolierung während des Betriebs wiederherzustellen durch Trocknen der Struktur und Wechseln des Öls.

Die Nachteile einer Isolierung mit Ölbarriere sind die geringere elektrische Festigkeit als die Papier-Öl-Isolierung, die Brand- und Explosionsgefahr der Struktur sowie die Notwendigkeit eines besonderen Schutzes vor Feuchtigkeit während des Betriebs.

Die Ölisolationsisolierung wird als Hauptisolierung in Leistungstransformatoren mit einer Nennspannung von 10 bis 1150 kV, in Spartransformatoren und Drosseln mit höheren Spannungsklassen eingesetzt.

Die Isolierung auf Glimmerbasis hat die Hitzebeständigkeitsklasse B (bis 130 °C). Glimmer hat eine sehr hohe Durchschlagsfestigkeit (bei einer bestimmten Ausrichtung des elektrischen Feldes relativ zur Kristallstruktur), ist beständig gegen Teilentladungen und weist eine hohe Hitzebeständigkeit auf. Dank dieser Eigenschaften ist Glimmer ein unverzichtbares Material zur Isolierung der Statorwicklungen großer rotierender Maschinen. Die wichtigsten Ausgangsmaterialien sind Glimmerstreifen oder Glasglimmerstreifen.

Micalenta ist eine Schicht aus Glimmerplatten, die durch Lack miteinander und mit einem Träger aus Spezialpapier oder Glasband verbunden sind. Mikalenta wird in sogenannten komplexen Isolierungen verwendet, deren Herstellungsprozess das Aufwickeln mehrerer Lagen Glimmerband, das Imprägnieren mit einer Bitumenmasse unter Vakuumerwärmung und das Pressen umfasst. Diese Vorgänge werden alle fünf bis sechs Schichten wiederholt, bis die erforderliche Dämmstärke erreicht ist. Komplexe Isolierungen werden derzeit in kleinen und mittelgroßen Maschinen eingesetzt.

Perfekter ist die Isolierung aus Glasglimmerstreifen und duroplastischen Imprägniermassen.

Glimmerband besteht aus einer Lage 0,04 mm dickem Glimmerpapier und einer oder zwei Lagen 0,04 mm dickem Glasband. Eine solche Zusammensetzung weist eine ausreichend hohe mechanische Festigkeit (aufgrund der Substrate) und die oben genannten für Glimmer charakteristischen Eigenschaften auf.

Glimmerstreifen und Imprägniermittel auf Basis von Epoxid- und Polyesterharzen werden zur Herstellung einer duroplastischen Isolierung verwendet, die beim Erhitzen nicht erweicht und eine hohe mechanische und elektrische Festigkeit behält. Die in unserem Land verwendeten Arten von Duroplastisolierungen werden „Glimmer“, „Monolith“, „Monotherm“ usw. genannt. Duroplastische Isolierungen werden in den Statorwicklungen großer Turbo- und Hydrogeneratoren, Motoren und Synchronkompensatoren mit einer Nennspannung von bis zu 36 kV eingesetzt.

Glimmerstreifen und Imprägniermittel auf Basis von Epoxid- und Polyesterharzen werden zur Herstellung einer duroplastischen Isolierung verwendet, die beim Erhitzen nicht erweicht und eine hohe mechanische und elektrische Festigkeit behält. Die in unserem Land verwendeten Arten von Duroplastisolierungen werden „Glimmer“, „Monolith“, „Monotherm“ usw. genannt. Duroplastische Isolierungen werden in den Statorwicklungen großer Turbo- und Hydrogeneratoren, Motoren und Synchronkompensatoren mit einer Nennspannung von bis zu 36 kV eingesetzt.

In Starkstromkabeln für Spannungen bis 220 kV und in Impulskabeln werden Kunststoffisolierungen im industriellen Maßstab eingesetzt. Das wichtigste dielektrische Material ist in diesen Fällen Polyethylen niedriger und hoher Dichte. Letzteres weist bessere mechanische Eigenschaften auf, lässt sich jedoch aufgrund seiner höheren Erweichungstemperatur schlechter bearbeiten.

Die Kunststoffisolierung des Kabels ist zwischen halbleitenden Abschirmungen aus kohlenstoffgefülltem Polyethylen eingebettet. Der Schirm auf dem stromführenden Draht, die Polyethylen-Isolierung und der Außenschirm werden durch Extrusion (Extrusion) aufgebracht. Einige Arten von Impulskabeln verwenden Zwischenschichten aus Fluorkunststoffband. In einigen Fällen wird Polyvinylchlorid für die Kabelschutzummantelung verwendet.

Gasisolierung

Es wird zur Gasisolierung in Hochspannungskonstruktionen eingesetzt SF6-Gas oder Schwefelhexafluorid… Es ist ein farb- und geruchloses Gas, das etwa fünfmal schwerer als Luft ist.Im Vergleich zu Inertgasen wie Stickstoff und Kohlendioxid weist es die größte Festigkeit auf.

Reines SF6-Gas ist harmlos, chemisch inaktiv, verfügt über eine erhöhte Wärmeableitungsfähigkeit und ist ein sehr gutes Lichtbogenunterdrückungsmedium; brennt nicht und hält die Verbrennung nicht aufrecht. Die Spannungsfestigkeit von SF6-Gas beträgt unter normalen Bedingungen etwa das 2,5-fache der von Luft.

Die hohe Spannungsfestigkeit von SF6-Gas erklärt sich aus der Tatsache, dass seine Moleküle leicht Elektronen binden und so stabile negative Ionen bilden. Daher wird der Prozess der Elektronenvervielfachung in einem starken elektrischen Feld, der die Grundlage für die Entwicklung einer elektrischen Entladung ist, schwierig.

Mit steigendem Druck steigt die Spannungsfestigkeit von SF6-Gas fast proportional zum Druck und kann höher sein als die von flüssigen und einigen festen Dielektrika. Der höchste Betriebsdruck und damit die höchste Spannungsfestigkeit von SF6 in einer Isolierstruktur wird durch die Möglichkeit der Verflüssigung von SF6 bei niedrigen Temperaturen begrenzt, beispielsweise beträgt die Verflüssigungstemperatur von SF6 bei einem Druck von 0,3 MPa -45 °C . und bei 0,5 MPa sind es -30 °C. Solche Temperaturen für ausgeschaltete Outdoor-Geräte sind im Winter in vielen Teilen des Landes durchaus möglich.

Zur Sicherung spannungsführender Teile in Verbindung mit SF6-Gas werden isolierende Stützkonstruktionen aus gegossener Epoxidharzisolierung eingesetzt.

SF6-Gas wird in Leistungsschaltern, Kabeln und hermetisch dichten Schaltanlagen (GRU) für Spannungen von 110 kV und mehr verwendet und ist ein vielversprechendes Isoliermaterial.

Bei Temperaturen über 3000 °C kann die Zersetzung von SF6-Gas unter Freisetzung freier Fluoratome beginnen.Es entstehen gasförmige giftige Stoffe. Die Wahrscheinlichkeit ihres Auftretens besteht bei einigen Arten von Schaltern, die zum Abschalten großer Kurzschlussströme ausgelegt sind. Da die Schalter hermetisch verschlossen sind, stellt die Freisetzung giftiger Gase keine Gefahr für das Bedienpersonal und die Umwelt dar, jedoch sind bei der Reparatur und dem Öffnen des Schalters besondere Vorsichtsmaßnahmen zu treffen.