Elektrische Ausrüstung für Brechmaschinen und Betonmischer

Die Brechanlage besteht aus einem Aufnahmetrichter, einer Zuführung für Brecher, dem Brecher selbst und einem Förderband. Das zerkleinerte Material gelangt auf das Förderband und wird dort weiter zur Produktion transportiert.

Bei den meisten Zerkleinerungsmaschinen kommen elektrische Antriebe mit Asynchronläufermotoren mit Käfigläufer in geschlossener oder geschützter Bauweise mit feuchtigkeitsgeschützter Isolierung zum Einsatz. Als Startgeräte werden irreversible Magnetstarter eingesetzt. Die Leistung von Elektromotoren für Steinbrecher, Siebe, Betonmischer und andere ähnliche Mechanismen wird auf der Grundlage experimenteller Daten ausgewählt.

Gesteinsbrecher mit Motoren über 15–20 kW sind mit Schwerlastausgleichsschwungrädern ausgestattet, d. h. aufgrund ihrer eigenen kinetischen Energie plötzliche Überlastungsschübe erleiden. Diese Steinbrecher sind mit Phasenrotormotoren ausgestattet, um hohe Anlaufdrehmomente und einen sanften Start zu gewährleisten.

Die Leistung der Motoren der wichtigsten Steinbrechertypen hängt vom Durchmesser des Einfülllochs und der Produktivität ab und variiert zwischen 18 und 280 kW. Die Leistung des Antriebsmotors von mittel- und feinbrechenden Backenbrechern wird nicht nach den Startbedingungen, sondern nach dem statischen Lastmoment ausgewählt, während die Motorleistung zwischen 20 und 175 kW variiert, bei Kegelbrechern zwischen 40 und 200 kW. und für Hammerbrecher – 25–200, je nach Produktivität.

Die Steuerungsausrüstung des Brechers muss einen maximalen Stromschutz bieten, da durch das Eindringen fester Gegenstände (Metall) in den Brecher eine Überlastung des Motors möglich ist, die zum Blockieren des Brechers führt.

Trommelsiebe (Schwerkraftsortierung) werden mit einem 3-7 kW Antriebsmotor und horizontale Trägheitssiebe mit einer Leistung von 5 kW hergestellt. Moderne Brechanlagen und ähnliche Maschinen verfügen über einen hohen automatischen Schutz gegen Überlastung, Überhitzung von Lagern und Metallgegenständen. Abhängig von der Klumpenzahl der geladenen Rohstoffe erfolgt eine automatische Anpassung der Produktivität und des Betriebs der Förderer.

Um Metallgegenstände aus dem Materialfluss zu entfernen, werden Metallfänger in Form von elektromagnetischen Rollen oder hängenden Gleichstrom-Elektromagneten verwendet, die von separaten Gleichrichtern angetrieben werden.

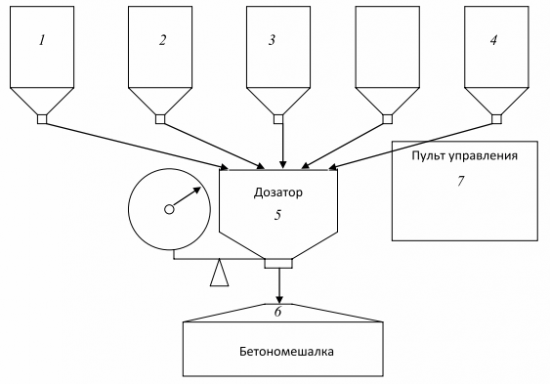

Betonmischer, die in Fabriken und Depots zur Herstellung von Stahlbetonprodukten eingesetzt werden, sind ein Komplex bestehend aus Futterbehältern 1, 2, 3, 4, einem Spender mit Wiegekopf 5, einem Betonmischer 6 und einem Bedienfeld 7. Darüber hinaus Betonmischer sind auch mit Mechanismen ausgestattet, die nicht direkt mit der Zubereitung der Mischung zusammenhängen.Dies sind Hebe- und Transportmechanismen, Förderbänder, Pumpen zum Pumpen von Zement und Wasser, Transportwagen zur Lieferung der Mischung an Formwerkstätten usw.

In den meisten Fabriken ist der Prozess der Betonmischung automatisiert. Hierbei handelt es sich um elektrische und pneumatische Systeme, die auf Befehl des Bedieners, der die Betonsorte einstellt und das System startet, die Komponenten der Mischung gemäß dem Programm selbstständig dosieren, in den Betonmischer laden und, wenn die Mischung fertig ist, selbständig dosieren , entladen Sie es in Fahrzeuge. Bewährt haben sich pneumatische Systeme, die im Gegensatz zu elektrischen Systemen keine Angst vor Störungen und Staubbildung in der Arbeitsumgebung haben.

Blockschaltbild eines Betonmischers

Die Bedienkonsole wird in der Regel in einen anderen Raum verlegt, da der Prozess der Betonmischung laut und staubig ist. Für den elektrischen Antrieb des Betonmischers werden Eichhörnchenläufer-Asynchronmotoren eingesetzt. Die Leistung des Antriebsmotors variiert je nach Trommelvolumen. Bei einem Volumen von 250 Litern beträgt die Motorleistung beispielsweise 2,8 kW und bei einem Volumen von 2400 Litern 25 kW. Das heißt, auf 100 Liter Trommelvolumen kommt etwa ein Kilowatt Motorleistung.

Die Gesamtleistung aller Motoren eines Betonmischers mit einer Leistung von 10 m3/h (bei zwei Betonmischern à 250 Liter) beträgt etwa 30 kW. Bei einer Kapazität von 125 m3/h (zwei Betonmischer à 2400 Liter) beträgt die Gesamtleistung 240 kW. Im automatisierten Steuerungssystem des Betonmischungsvorbereitungsprozesses werden verschiedene Sensoren, elektromagnetische Pneumatikzylinder, Endschalter und andere Geräte verwendet.