Gewährleistung der Sicherheit beim Einsatz von Industrierobotern

Der Industrieroboter ist einer erhöhten Gefahr ausgesetzt. Der erste Fall von menschlichem Tod durch Roboteraktionen wurde in einer japanischen Fabrik registriert. Der Servicetechniker, der sich im Arbeitsbereich befand, führte bei ausgeschaltetem Roboter eine Fehlerbehebung am Router durch und schloss den Roboter an die Maschine an. Der Manipulator, der sich mit einer Geschwindigkeit von etwa 1 m/s bewegte, drückte auf den Regler und zerdrückte ihn.

Im Durchschnitt kommt es zu einem Unfall pro 100 Industrierobotern pro Jahr. Während des 14-tägigen Betriebs eines robotergestützten Technologiekomplexes ereignen sich etwa drei traumatische Situationen.

Die Hauptursachen für Verletzungen bei der Arbeit von Robotern sind:

- unerwartete Aktionen des Roboters während seines Trainings und seiner Arbeit;

- Fehler bei der Reparatur und Einrichtung des Roboters;

- die Anwesenheit des Bedieners im Arbeitsbereich während des automatischen Betriebs des Roboters;

- Platzieren des Bedienfelds im Arbeitsbereich des Roboters;

- Fehlfunktion oder Abschaltung von Schutzeinrichtungen.

Die meisten Verletzungen werden durch Fehlfunktionen von Steuergeräten und Programmierfehler verursacht.

In der Kurzgeschichte „The Tramp“ (1942) formulierte der amerikanische Science-Fiction-Autor Isaac Asimov drei Gesetze für die Sicherheit der Robotik:

- Der Roboter darf einer Person durch seine Handlungen oder Unterlassungen keinen Schaden zufügen.

- Der Roboter muss den ihm von der Person gegebenen Befehlen gehorchen, es sei denn, diese Befehle widersprechen dem ersten Gesetz;

- Der Roboter muss für seine Sicherheit sorgen, wenn dies nicht dem ersten und zweiten Gesetz widerspricht.

Für den direkten Kontakt zwischen Bediener und Roboter gibt es drei Möglichkeiten, die beim Programmieren (Teachen) und Betrieb des Roboters stattfinden können: die direkte Arbeit mit dem Roboter sowie bei dessen Reparatur und Wartung.

Das wichtigste Mittel zur Gewährleistung der Sicherheit besteht darin, das gleichzeitige Auftauchen einer Person und beweglicher Teile des Roboters an einer Stelle im Arbeitsbereich des Roboters zu verhindern. Schutzvorrichtungen müssen die Bewegung von Roboterelementen in den Bereichen des Arbeitsbereichs stoppen, in denen sich die Person befindet. Wenn der Strom plötzlich ausfällt, sollte die Bewegung der Roboterglieder stoppen.

Der Arbeitsbereich ist der Raum, in dem sich der Arbeitskörper des Manipulators oder Roboters befinden kann. Dies hängt von den Abmessungen der Glieder, ihren Bewegungen und dem kinematischen Schema des Manipulators ab. Der Arbeitsbereich wird in der Manipulatorbeschreibung festgelegt.

Am häufigsten werden drei Ebenen von Schutzzonen definiert:

- Erkennung der Anwesenheit eines Mitarbeiters an der Grenze des Arbeitsbereichs der Roboterstation;

- Erkennen der Anwesenheit einer Person im Abdeckungsbereich der Station außerhalb und innerhalb des Bewegungsbereichs des Roboters;

- direkter Kontakt mit dem Roboter oder in der Nähe seiner Hand.

Im Fahrweg des hängenden Roboters müssen Netze installiert werden, um Personen und Ausrüstung vor dem plötzlichen Herabfallen der transportierten Gegenstände zu schützen. Geräte zur Überwachung der Programmausführung kontrollieren das Auftreten von Roboterverbindungen an bestimmten Stellen im Arbeitsbereich. Dabei kann es sich um Pfadschalter handeln, die ausgelöst werden, wenn eine Verbindung durch einen Punkt verläuft.

Die Vorrichtungen zur Steuerung der Interaktion des Roboters mit der Umgebung schalten die Gelenkantriebe ab, wenn der Bewegungswiderstand zunimmt, beispielsweise wenn eines der Gelenke ein Hindernis berührt. Zur Messung der Belastung werden Drehmomentsensoren oder taktile Sensoren eingesetzt.

Die Umzäunung des Arbeitsbereiches erfolgt mit Hilfe von Maschendrahtzäunen und Lichtschranken. Maschendrahtzäune werden am häufigsten verwendet, um zu verhindern, dass Personen den Arbeitsbereich betreten.

Allerdings ist es nicht immer möglich, das Gelände mit dem Roboter vollständig abzuzäunen. Wenn beispielsweise Annahmebänder zum Einsatz kommen, also nicht eingezäunte Flächen, über die Unbefugte in den Arbeitsbereich gelangen können. Solche Bereiche werden durch optische (Licht-)Barrieren geschützt.

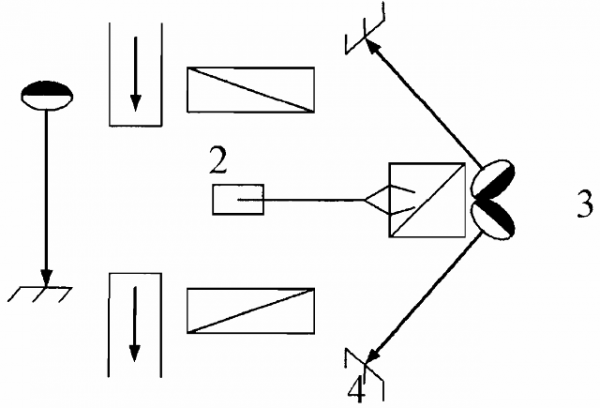

Die Lichtschranke ist ein Ständer für Lichtsender und ein Ständer für Fotodetektoren. Wenn jeder Fotoempfänger Licht vom entsprechenden Lichtsender empfängt, funktioniert der Roboterkomplex. Das Vorhandensein eines Objekts zwischen der Lichtsenderhalterung und der Fotodetektorhalterung führt dazu, dass sich der Lichtstrahl kreuzt und das Gerät abschaltet.

Um den Roboterkomplex allseitig abzugrenzen, kommen mehrere Lichtschranken zum Einsatz.

Umzäunung des Arbeitsbereichs mit Lichtschranken: 1 – technologische Ausrüstung, 2 – Roboter, 3 – Lichtsender, 4 – Fotodetektor

Die Eingangsbereiche zum Arbeitsbereich sind mit Elektroschlössern sowie einem automatischen Ver- und Entriegelungssystem gesichert. Auf diese Weise wird der Verschluss nur dann ausgelöst, wenn der Roboter deaktiviert ist. Zusätzliche Sicherheitstasten im Arbeitsbereich können eine Person vor einer unkontrollierten Aktivierung des Roboters durch Unbefugte schützen.

Das Sicherheitssystem wird in der Regel durch den Einsatz von Warnleuchten und Sirenen ergänzt und der Roboter selbst und seine beweglichen Teile sind in leuchtenden Farben gehalten.

Zusätzlicher Schutz ist der Einsatz von Geräten, die die Anwesenheit einer Person im Arbeitsbereich des Roboters erkennen.

Derzeit sind verschiedene Systeme zur Erkennung der Anwesenheit von Menschen im Einsatz. Dies kann beispielsweise sein: Erkennung von Mikrowellenstrahlung (mithilfe des Doppler-Effekts), Erkennung von passiver und aktiver Infrarotstrahlung, Sichtsysteme, Änderungen der Kapazität, des Drucks, Verwendung von Ultraschall usw.

Um die Sicherheit beim Einsatz von Industrierobotern zu gewährleisten, gibt es an Arbeitsplätzen eine Arbeitshierarchie und damit unterschiedliche Verantwortlichkeiten. Alle Tätigkeiten erfordern eine entsprechende Ausbildung. Für die Arbeit mit dem Roboter werden drei Arten von Mitarbeitern eingesetzt: Bediener, Programmierer und Wartungsingenieure mit jeweils unterschiedlichen Aufgaben und Befugnissen.

Der Bediener kann die Robotersteuerung über das Bedienfeld ein- und ausschalten und den Roboter starten. Es ist strengstens verboten, den Arbeitsbereich des Roboters zu betreten. Diese Aktivität richtet sich an Programmierer und Servicetechniker mit entsprechender Ausbildung.Darüber hinaus sind der Programmierer und der Ingenieur für die Roboterverwaltung und -programmierung, Inbetriebnahme und Wartung verantwortlich.