Wie CNC-Maschinen funktionieren und funktionieren

Der aktuelle Entwicklungsstand des technischen Fortschritts, verbunden mit einem hohen Konsum und einer entsprechenden Nachfrage, setzt für verschiedene Branchen immer neue Maßstäbe hinsichtlich der Quantität und Qualität ihrer Produkte. Die heute benötigten Volumina können ohne den Rückgriff auf eine vollständige Automatisierung nicht mehr bereitgestellt werden.

Eine der größten Innovationen des letzten Jahrzehnts war daher die weit verbreitete Einführung von Metallschneidemaschinen mit CNC — numerisch gesteuerte Metallschneidemaschinen.

Die Aufgabe, die Effizienz des Maschinenbaus zu steigern, kann auf der Grundlage einer vollständigen Mechanisierung und Automatisierung von Produktionsprozessen, einer Verbesserung der Struktur des Parks von Metallbearbeitungsgeräten, durch die Einführung programmierter Maschinen, Industrieroboter, automatischer Linien und Komplexe gelöst werden, d. h. Fähigkeit, die Ausrüstung beim Wechsel zu verschiedenen Produkttypen schnell zu wechseln.

Industrieroboter (automatischer Manipulator mit programmierter Steuerung) ist eine automatische Maschine (stationär oder mobil), bestehend aus einem ausführenden Gerät in Form eines Manipulators mit mehreren Mobilitätsgraden und einem umprogrammierbaren Gerät zur Programmsteuerung zur Ausführung von Motor- und Steuerungsfunktionen im Produktionsprozess.

Mehr über Roboter:

Klassifizierung von Industrierobotern

Arten von Industrierobotern in der modernen Produktion

Die Automatisierung der Verwaltung eines Objekts besteht darin, die Bewegung dieses Objekts bestimmten Anforderungen zu unterwerfen und so die bestmögliche Erfüllung seines Zwecks zu gewährleisten. Diese Organisation der Bewegung des Objekts erfolgt mittels automatischer Steuergeräte – Steuermaschinen, die Programmsteuerungssysteme umfassen.

Die programmierte Steuerung besteht darin, dass die notwendigen Bewegungsmodi jedes gesteuerten Objekts im Voraus berechnet und in den entsprechenden Informationsspeichergeräten – Gedächtnisorganen – aufgezeichnet werden. Der Steuerungsprozess reduziert sich auf die Reproduktion der von diesem Programm aufgezeichneten Bewegungen des Objekts.

Programmsteuerung — Steuerung durch Systeme, die einen schnellen Übergang zu jedem Arbeitsprogramm ermöglichen, indem sie es eingeben oder mit einem bedingten Code auf den Programmträger schreiben, mit dem es in das Steuergerät eingegeben wird.

Numerische Steuerung der Maschine — Steuerung der Bearbeitung des Maschinenteils gemäß dem Steuerprogramm (NC), in dem die Daten in digitaler Form angegeben werden.

Digitale Steuerungssysteme (CNC) basieren auf Hardware und Software und konzentrieren sich auf die Verwendung von Mikroprozessoren und modernen Mikrocomputern mit Peripheriegeräten sowie auf die Verwendung von automatisierten Hochgeschwindigkeits-Elektroantrieben, die die Reproduktion von Software-Bewegungsbahnen ermöglichen. sowie Computerdesign, Vorbereitung und Debugging von System- und Anwendungssoftware.

Außenansicht des WinPCNC-Modells der CNC-Einheit

CNC (numerische Steuerung) ist also eigentlich ein computergestütztes System zur Steuerung der Mechanismen einer Werkzeugmaschine, das bestimmte Maschinenbefehle verwendet, um bestimmte Aufgaben auszuführen. Diese Technologie hat es vielen Unternehmen ermöglicht, ihre Produktionskapazität drastisch zu steigern und gleichzeitig die Kosten ihrer Produkte zu senken.

Die Programmierung der Reihenfolge und Funktionsweise der CNC-Maschine erfolgt mithilfe spezieller Funktionen und Algorithmen, die für das digitale Steuerungssystem verständlich sind. Die Menge und Qualität der an das Steuerungssystem gegebenen Befehle sowie die Programmiereigenschaften jeder Maschine hängen sowohl von der Professionalität des Bedieners als auch von den Fähigkeiten einer bestimmten Maschine ab, die anfänglich möglicherweise durch ihre Konstruktion eingeschränkt sind.

Viele Oberfräsen ermöglichen beispielsweise die Programmierung der Bewegung des Arbeitswerkzeugs, lassen aber gleichzeitig überhaupt keine Bewegung des Arbeitstisches zu. Andere Maschinen ermöglichen mehr programmierbare Aktionen, sodass der Bediener mehr Kontrollraum hat. Manchmal muss der Bediener nur rechtzeitig die Werkstücke wechseln und den Verschleiß des Arbeitswerkzeugs überwachen, den Rest erledigt das Programm.

Das Gerät von CNC-Maschinen

Das Design der CNC-Maschine umfasst mehrere Blöcke, von denen jeder als Teil des Ganzen seinen eigenen funktionalen Zweck hat. Es können zusätzliche Einheiten vorhanden sein, die individuelle Merkmale in das Einheitensystem einbringen. Angenommen, eine CNC-Drehmaschine verfügt über die folgenden Grundkomponenten: Basis, Bett, Kopfstütze, Heckflüssigkeit, Schneidkopf, Zahnradantriebe, Fadensensor, Bedienfeld.

Die Basis ist ein rechteckiges Gussteil, auf dem das Bett montiert ist und das der Maschine Stabilität und Vibrationsfestigkeit verleiht. Das Bett ist der Hauptteil der Drehmaschine, der alle seine Komponenten und Mechanismen vereint. Es besteht aus einem Wandpaar, das durch Querelemente starr verbunden ist.

Am Bett befinden sich Führungen, außerdem sind hier das Getriebe und der hintere Teil befestigt. Je nach Art des Arbeitsgeräts können sich das Heck und die Stütze mit der Schürze entlang der Führungen bewegen. Im Spindelkopf befindet sich ein Lager, dank dieser Konstruktion wird das Werkstück fixiert und gedreht.

Der automatische Schneidkopf erfordert eine sequentielle Installation der Schneidwerkzeuge in der Arbeitsposition. Antriebsräder der Hauptbewegung, Quer- und Längsübertragung.

Die Elektromotoren übertragen die Drehung des Rotors, die dank der Kugelschrauben in eine lineare Bewegung der Blöcke umgewandelt wird. Der Schwanz hält die Mitte des zu bearbeitenden Werkstücks. Der Zapfsensor befindet sich auf der Ablage. Das Bedienfeld ist auf Bedienerfreundlichkeit und Prozessüberwachung ausgelegt. Es können mehrere Bedienfelder vorhanden sein.

Die Programmierung von Festspindelantrieben läuft darauf hinaus, die entsprechenden Schütze ein-, auszuschalten und zu schalten.Dazu reicht es aus, das Signal der „Ein“- und „Aus“-Befehle aufzuzeichnen.

Um sicherzustellen, dass das Metall mit der optimalen Schnittgeschwindigkeit bearbeitet wird, ist meist eine Drehzahlregelung der Hauptspindeln erforderlich. In diesem Fall ist es notwendig, die Winkelgeschwindigkeit so anzupassen, dass die Umfangsgeschwindigkeit, mit der der Schnitt durchgeführt wird, einen konstanten optimalen Wert hat.

Die Programmierung der Steuerung von Zuführungen ist eine viel wichtigere und komplexere Aufgabe, da sie die Ausführung der Hauptfunktion der Maschine – die Formgebung des Produkts – sicherstellt.

Standardkoordinatensystem von CNC-Werkzeugmaschinen

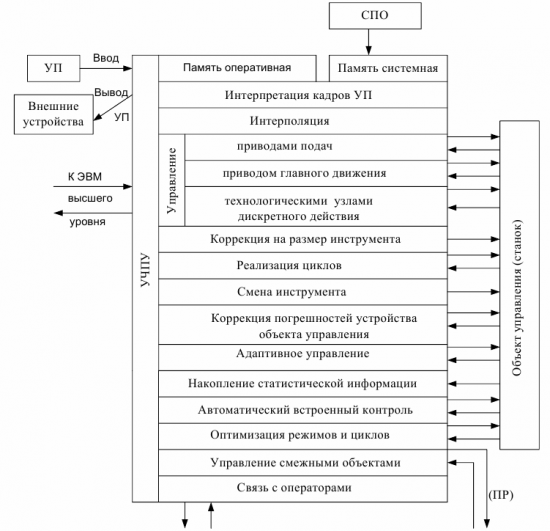

Funktionsdiagramm der CNC-Maschinensteuerung

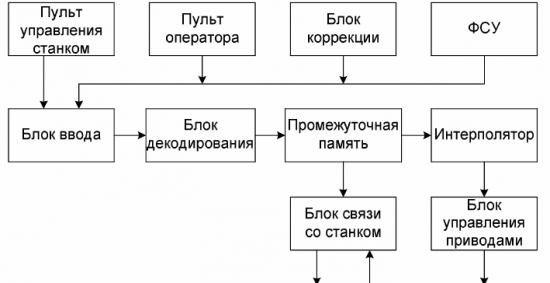

Schematische Implementierung von CNC-Algorithmen der NC-Klasse (SNC).

Alan Bradleys PCNC-1-Systemarchitektur mit CNC

Die Vorteile von CNC-Maschinen

Der wichtigste und offensichtliche Vorteil einer CNC-Maschine im Vergleich zu einer herkömmlichen Maschine ist der höchste Grad der Produktionsautomatisierung, der menschliche Eingriffe in den Herstellungsprozess von Teilen minimiert.

Per Definition ist eine CNC-Maschine in der Lage, rund um die Uhr autonom und nahezu ununterbrochen zu arbeiten, ohne zu ermüden, und die Qualität der Produkte wird dadurch nicht sinken. Wenn die Arbeit von einer Person erledigt würde, wäre sie müde, es Es wäre notwendig, die Drehmaschine zu wechseln, die allgegenwärtigen menschlichen Faktoren, Fehler usw. Dies ist hier nicht der Fall. Der Bediener bereitet die Maschine lediglich für die Arbeit vor, platziert und entfernt Teile und stellt das Werkzeug ein. Auf diese Weise kann eine Person mehrere Maschinen bedienen.

Darüber hinaus ist die höchste Flexibilität von CNC-Maschinen hervorzuheben. Um unterschiedliche Teile herzustellen, muss der Bediener lediglich das Arbeitsprogramm der Maschine ändern.Darüber hinaus ist das Programm jederzeit unbegrenzt lauffähig und muss nicht jedes Mal neu bearbeitet werden.

Hohe Genauigkeit und Wiederholbarkeit hängen nicht mehr von der Schulung des Bedieners ab, sondern von der Qualität des verwendeten Programms. Dies ist ein großes Plus im Vergleich zu herkömmlichen Metallschneidemaschinen und ermöglicht die Herstellung von Tausenden von Teilen mit identischer Form und Qualität, ohne diese Qualität zu beeinträchtigen.

Einige Teile können aufgrund der Komplexität oder der hohen Kosten nicht von Hand auf einer herkömmlichen Maschine hergestellt werden, und auf einer CNC-Maschine ist es nur eine Frage der Auswahl des richtigen Programms. Dadurch ist es mit CNC-Maschinen möglich, schnell und effizient ein Teil nahezu beliebiger Komplexität und grundsätzlich in beliebiger Menge zu erhalten. Es gibt nur eine Bedingung: Das herzustellende Teil muss vorab am Computer entworfen werden.

Siehe auch:

Elektrische Antriebe für CNC-Maschinen

Elektrische Ausrüstung für CNC-Bohrmaschinen

Elektrische Ausrüstung von CNC-Drehmaschinen