Pneumatische Geräte mechatronischer Systeme

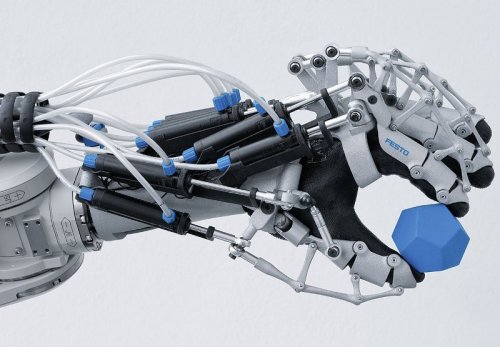

Mobile Maschinen, Roboter und verschiedene mechatronische Systeme verfügen dank Aktuatoren über die Fähigkeit, ihre Teile zu bewegen oder deren Position zu verändern. Die Bewegungsrichtung dieses oder jenes Teils des Systems wird als Freiheitsgrad bezeichnet, und je mehr Freiheitsgrade der Aktuator hat, desto größer ist die Mobilität der Maschine, des Roboters oder des Aktuators.

Je nach Antriebsart wird eine mehr oder weniger qualitative Umsetzung des Zusammenspiels der Maschinenteile untereinander sowie der Effizienz und Flexibilität ihres Betriebs erreicht. Die Wahl des Aktuatortyps ist eine schwierige Aufgabe, die von Roboteringenieuren und -technologen bereits in der Systementwurfsphase entschieden wird.

Eine der am häufigsten verwendeten Antriebsarten in mechatronischen Systemen — Pneumatikantrieb… Als Arbeitsmedium dient hier Gas, meist Druckluft, deren Energie den Mechanismus antreibt. Aus diesem Grund sind pneumatische Antriebe kostengünstig, zuverlässig, einfach einzurichten und zu bedienen sowie brandsicher.Für die Anschaffung und Entsorgung des Arbeitsmediums (Luft) fallen keine Kosten an.

Allerdings gibt es einige Nachteile, beispielsweise eine mögliche Reduzierung des Arbeitsdrucks aufgrund von Undichtigkeiten aufgrund schlechter Dichtheit der Rohre, was zu Leistungs- und Geschwindigkeitsverlusten sowie Komplikationen bei der Positionierung führt. Dennoch sind Pneumatikmotoren, Pneumatikzylinder und pneumatische Pneumatikmotoren heute in Robotern und mobilen Maschinen weit verbreitet.

Schauen wir uns ein typisches Gerät an pneumatischer Antrieb… Der pneumatische Antrieb als solcher umfasst zwangsläufig einen Kompressor und einen Luftmotor. In dieser Kombination kann das System die mechanischen Eigenschaften des Antriebs entsprechend den Lastanforderungen umsetzen.

Pneumatische Antriebe für translatorische Bewegungen sind Zweipositionsantriebe, wenn die Bewegung des Arbeitskörpers zwischen zwei Endpositionen erfolgt, sowie Mehrpositionsantriebe, wenn die Bewegung in verschiedenen Positionen ausgeführt wird.

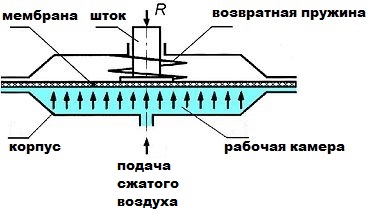

Je nach Funktionsprinzip können pneumatische Antriebe einfachwirkend (die Feder sorgt für die Rückkehr in die Ausgangsposition) oder doppeltwirkend (die Rückkehr erfolgt wie die Arbeitsbewegung durch Druckluft) sein. Pneumatische Linearantriebe werden hauptsächlich in zwei Typen unterteilt: Kolben und Membran.

Bei einem pneumatischen Kolbenantrieb bewegt sich der Kolben im Zylinder unter der Wirkung von Druckluft oder einer Feder (der Rückhub wird bei einem einfachwirkenden Antrieb durch eine Feder bereitgestellt).Bei einem pneumatischen Membranantrieb ist eine durch eine Membran in zwei Hohlräume unterteilte Kammer auf einer Seite mit Druckluft beaufschlagt, die auf die Membran drückt, und auf der anderen Seite ist eine Stange an der Membran befestigt und nimmt eine Längskraft von der Membran auf. So wird der pneumatische Antrieb erfolgreich in zyklischen Steuerungssystemen eingesetzt, beispielsweise in Manipulatoren mit horizontaler Schaftbewegung.

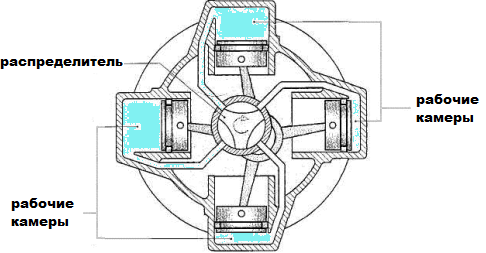

Funktionell kann der pneumatische Aktuator in vier Einheiten unterteilt werden: die Luftaufbereitungseinheit, die Druckluftverteilungseinheit, den Aktuatormotor und das Druckluftübertragungssystem zu den Aktuatoren.

In der Klimaanlage wird die Luft getrocknet und von Staub gereinigt. Je nach Programm öffnet oder schließt der Verteilerblock (mit Hilfe von Ventilen) die Druckluftzufuhr zum Hohlraum der Antriebsmotoren.

Die Betätigung der Ventile erfolgt in der Regel durch Elektromagnete oder auch pneumatisch (bei explosionsgefährdeter Umgebung). Der Hauptmotorblock besteht eigentlich aus Zylindern mit Kolben, die sich in einer geraden Linie drehen oder bewegen – pneumatische Zylinder, die sich in bestimmten Hubräumen, Kräften und Geschwindigkeiten unterscheiden.

Jeder Motor hat seinen eigenen Arbeitszyklus, und die Reihenfolge der Zyklen wird streng durch den technologischen Prozess bestimmt und durch das entsprechende Programm gesteuert Robotersteuerungssysteme… Das System zur Übertragung von Druckluft an verschiedene Geräte verwendet pneumatische Antriebe mit unterschiedlichen Abschnitten, je nach Aufgabenstellung.

Im Prinzip sieht die Übertragung und Umwandlung von Energie bei einem pneumatischen Antrieb so aus.Die Antriebsmaschine treibt den Kompressor an, der die Luft komprimiert. Die Druckluft wird dann über die Steuereinrichtung dem Pneumatikmotor zugeführt, wo ihre Energie in mechanische Energie (Bewegung des Kolbens, der Stange) umgewandelt wird. Danach wird das Arbeitsgas an die Umgebung abgegeben, d. h. es gelangt nicht mehr zum Kompressor zurück.

Die Vorteile pneumatischer Antriebe können kaum hoch genug eingeschätzt werden. Im Vergleich zu Flüssigkeiten ist Luft komprimierbarer, weniger dicht und viskos und flüssiger. Die Luftviskosität steigt mit Druck und Temperatur.

Da Luft jedoch immer einen geringen Anteil an Wasserdampf enthält und keine schmierenden Eigenschaften hat, besteht die Gefahr einer schädlichen Wirkung von Kondenswasser auf den Arbeitsflächen der Kammern. Daher müssen pneumatische Antriebe konditioniert werden, d. h. ihnen werden vorab solche Eigenschaften verliehen, um die Lebensdauer des Antriebs, in dem er als Arbeitsumgebung eingesetzt wird, zu verlängern.