Intelligente Sensoren und ihre Verwendung

Gemäß GOST R 8.673-2009 GSI „Intelligente Sensoren und intelligente Messsysteme“. Grundbegriffe und Definitionen „Intelligente Sensoren sind adaptive Sensoren, deren Arbeitsalgorithmen und Parameter sich durch externe Signale ändern und in denen auch die Funktion der messtechnischen Selbstkontrolle implementiert ist.

Eine Besonderheit intelligenter Sensoren ist die Fähigkeit zur Selbstheilung und zum Selbstlernen nach einem einzigen Fehler. In der englischsprachigen Literatur werden Sensoren dieser Art als „Smart Sensor“ bezeichnet. Der Begriff blieb Mitte der 1980er Jahre hängen.

Heutzutage ist ein intelligenter Sensor ein Sensor mit eingebetteter Elektronik, einschließlich ADC, Mikroprozessor, digitalem Signalprozessor, System-on-Chip usw. und einer digitalen Schnittstelle mit Unterstützung für Netzwerkkommunikationsprotokolle. Auf diese Weise kann der Smart Sensor dank der Selbstidentifikationsfunktion im Netzwerk zusammen mit anderen Geräten in ein drahtloses oder kabelgebundenes Sensornetzwerk eingebunden werden.

Über die Netzwerkschnittstelle eines Smart Sensors können Sie ihn nicht nur mit dem Netzwerk verbinden, sondern auch konfigurieren, konfigurieren, einen Betriebsmodus auswählen und den Sensor diagnostizieren. Die Möglichkeit, diese Vorgänge aus der Ferne durchzuführen, ist ein Vorteil intelligenter Sensoren, da sie einfacher zu bedienen und zu warten sind.

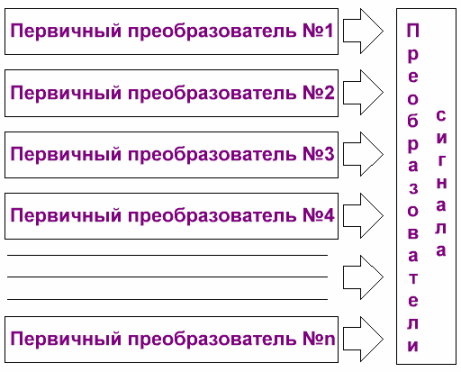

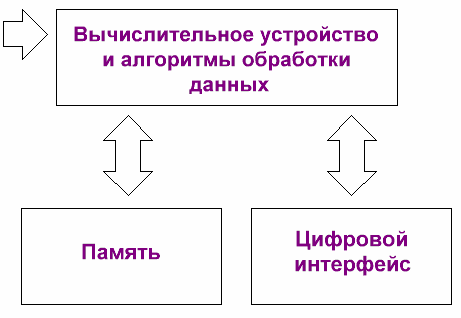

Die Abbildung zeigt ein Blockdiagramm, das die Grundblöcke eines intelligenten Sensors zeigt, also das Minimum, das erforderlich ist, damit der Sensor als solcher betrachtet wird. Das eingehende analoge Signal (eins oder mehrere) wird verstärkt und dann zur weiteren Verarbeitung in ein digitales Signal umgewandelt.

Das ROM enthält Kalibrierdaten, der Mikroprozessor korreliert die empfangenen Daten mit den Kalibrierdaten, korrigiert sie und rechnet sie in die notwendigen Maßeinheiten um – somit ist der Fehler mit dem Einfluss verschiedener Faktoren (Nullpunktdrift, Temperatureinfluss etc.) verbunden kompensiert und der Zustand wird gleichzeitig mit dem Primärwandler ausgewertet, was sich auf die Zuverlässigkeit des Ergebnisses auswirken kann.

Die durch die Verarbeitung gewonnenen Informationen werden über eine digitale Kommunikationsschnittstelle unter Verwendung des Protokolls des Benutzers übertragen. Der Benutzer kann die Messgrenzen und andere Parameter des Sensors einstellen und Informationen über den aktuellen Zustand des Sensors und die Ergebnisse der Messungen erhalten.

Moderne integrierte Schaltkreise (Systeme auf einem Chip) umfassen neben einem Mikroprozessor auch Speicher und Peripheriegeräte wie präzise Digital-Analog- und Analog-Digital-Wandler, Timer, Ethernet, USB und serielle Controller. Beispiele für solche integrierten Schaltkreise sind ADuC8xx von Analog Devices, AT91RM9200 von Atmel und MSC12xx von Texas Instruments.

Verteilte Netzwerke intelligenter Sensoren ermöglichen die Echtzeitüberwachung und -steuerung von Parametern komplexer Industrieanlagen, in denen technologische Prozesse ihren Zustand ständig dynamisch ändern.

Es gibt keinen einheitlichen Netzwerkstandard für intelligente Sensoren und dies stellt eine Art Hindernis für die aktive Entwicklung drahtloser und kabelgebundener Sensornetzwerke dar. Dennoch werden heute viele Schnittstellen verwendet: RS-485, 4-20 mA, HART, IEEE-488, USB; Industrielle Netzwerke funktionieren: ProfiBus, CANbus, Feldbus, LIN, DeviceNet, Modbus, Interbus.

Dieser Sachverhalt warf die Frage nach der Wahl der Sensorhersteller auf, da es wirtschaftlich nicht sinnvoll ist, für jedes Netzwerkprotokoll einen separaten Sensor mit der gleichen Modifikation herzustellen. Mittlerweile hat das Aufkommen der IEEE 1451-Standardgruppe „Intelligent Transducer Interface Standards“ die Bedingungen gelockert, die Schnittstelle zwischen Sensor und Netzwerk ist vereinheitlicht. Die Standards sollen die Anpassung beschleunigen – von einzelnen Sensoren bis hin zu Sensornetzwerken definieren mehrere Untergruppen Software- und Hardwaremethoden für die Verbindung von Sensoren mit einem Netzwerk.

Daher werden in den Standards IEEE 1451.1 und IEEE 1451.2 zwei Geräteklassen beschrieben. Der erste Standard definiert eine einheitliche Schnittstelle zum Anschluss intelligenter Sensoren an das Netzwerk; Dies ist die Spezifikation des NCAP-Moduls, das eine Art Brücke zwischen dem STIM-Modul des Sensors selbst und dem externen Netzwerk darstellt.

Der zweite Standard spezifiziert eine digitale Schnittstelle zum Anschluss eines STIM-Smart-Converter-Moduls an einen Netzwerkadapter. Das TEDS-Konzept impliziert einen elektronischen Pass des Sensors für die Möglichkeit seiner Selbstidentifizierung im Netzwerk.TEDS umfasst: Herstellungsdatum, Modellcode, Seriennummer, Kalibrierungsdaten, Kalibrierungsdatum, Maßeinheiten. Das Ergebnis ist ein Plug-and-Play-Analog für Sensoren und Netzwerke, der einfache Bedienung und Austausch garantiert. Viele Hersteller intelligenter Sensoren unterstützen diese Standards bereits.

Die Integration von Sensoren in ein Netzwerk bietet vor allem die Möglichkeit, über Software auf Messinformationen zuzugreifen, unabhängig von der Art des Sensors und der Organisation eines bestimmten Netzwerks. Es stellt sich heraus, dass es sich um ein Netzwerk handelt, das als Brücke zwischen den Sensoren und dem Benutzer (Computer) dient und bei der Lösung technologischer Probleme hilft.

Somit kann ein Smart-Metering-System durch drei Ebenen dargestellt werden: Sensorebene, Netzwerkebene, Softwareebene. Die erste Ebene ist die Ebene des Sensors selbst, eines Sensors mit einem Kommunikationsprotokoll. Die zweite Ebene ist die Sensornetzwerkebene, die Brücke zwischen dem Sensorobjekt und dem Problemlösungsprozess.

Die dritte Ebene ist die Softwareebene, die bereits die Interaktion des Systems mit dem Benutzer impliziert. Die Software kann hier völlig anders sein, da sie nicht mehr direkt an die digitale Schnittstelle der Sensoren gebunden ist. Innerhalb des Systems sind auch auf Subsysteme bezogene Unterebenen möglich.

Die Entwicklung intelligenter Sensoren hat in den letzten Jahren mehrere Richtungen eingeschlagen.

1. Neue Messmethoden erfordern leistungsstarke Rechenleistung im Sensor. Dadurch können Sensoren außerhalb der Messumgebung platziert werden, wodurch die Stabilität der Messwerte erhöht und Betriebsverluste reduziert werden. Die Sensoren haben keine beweglichen Teile, was die Zuverlässigkeit erhöht und die Wartung vereinfacht.Das Design des Messobjekts hat keinen Einfluss auf die Funktion des Sensors und die Installation wird kostengünstiger.

2. Drahtlose Sensoren sind zweifellos vielversprechend. Bewegliche Objekte, die im Raum verteilt sind, erfordern eine drahtlose Kommunikation mit den Mitteln ihrer Automatisierung, mit Steuerungen. Funktechnische Geräte werden günstiger, ihre Qualität steigt, drahtlose Kommunikation ist oft wirtschaftlicher als Kabel. Jeder Sensor kann Informationen auf seinem eigenen Zeitschlitz (TDMA), auf seiner eigenen Frequenz (FDMA) oder mit seiner eigenen Codierung (CDMA), schließlich Bluetooth, übertragen.

3. Miniatursensoren können in Industrieanlagen eingebettet werden, und Automatisierungsgeräte werden zu einem integralen Bestandteil der Ausrüstung, die den technologischen Prozess durchführt, und nicht zu einer externen Ergänzung. Ein Sensor mit einem Volumen von mehreren Kubikmillimetern soll Temperatur, Druck, Luftfeuchtigkeit etc. messen, die Daten verarbeiten und die Informationen über das Netzwerk übertragen. Die Genauigkeit und Qualität der Instrumente wird zunehmen.

4. Der Vorteil von Multisensor-Sensoren liegt auf der Hand. Ein gemeinsamer Konverter vergleicht und verarbeitet Daten mehrerer Sensoren, also nicht mehrerer separater Sensoren, sondern eines, sondern eines multifunktionalen.

5. Schließlich wird die Intelligenz der Sensoren zunehmen. Wertvorhersage, leistungsstarke Datenverarbeitung und -analyse, vollständige Selbstdiagnose, Fehlervorhersage, Wartungshinweise, Logiksteuerung und -regelung.

Mit der Zeit werden intelligente Sensoren immer mehr zu multifunktionalen Automatisierungswerkzeugen, für die selbst der Begriff „Sensor“ unvollständig und nur noch bedingt sein wird.