Automatisierung technologischer Prozesse

Die Automatisierung von Produktionsprozessen ist die Hauptrichtung, in die sich die Fertigung derzeit weltweit bewegt. Alles, was zuvor vom Menschen selbst ausgeführt wurde, seine Funktionen, nicht nur physisch, sondern auch intellektuell, gehen nach und nach auf die Technologie über, die selbst technologische Zyklen durchführt und die Kontrolle über sie ausübt. Dies ist heute der Mainstream der modernen Technologie. Die Rolle des Menschen ist in vielen Branchen mittlerweile auf die Rolle eines Controllers gegenüber einem automatischen Controller reduziert.

Die Automatisierung von Produktionsprozessen ist die Hauptrichtung, in die sich die Fertigung derzeit weltweit bewegt. Alles, was zuvor vom Menschen selbst ausgeführt wurde, seine Funktionen, nicht nur physisch, sondern auch intellektuell, gehen nach und nach auf die Technologie über, die selbst technologische Zyklen durchführt und die Kontrolle über sie ausübt. Dies ist heute der Mainstream der modernen Technologie. Die Rolle des Menschen ist in vielen Branchen mittlerweile auf die Rolle eines Controllers gegenüber einem automatischen Controller reduziert.

Im Allgemeinen wird unter dem Begriff „Prozesssteuerung“ eine Reihe von Vorgängen verstanden, die erforderlich sind, um den Prozess zu starten, zu stoppen sowie die physikalischen Größen (Prozessindikatoren) aufrechtzuerhalten oder in die erforderliche Richtung zu ändern. Einzelne zu steuernde Maschinen, Knoten, Geräte, Geräte, Komplexe von Maschinen und Geräten, die technologische Prozesse ausführen, werden in der Automatisierung als Steuerungsobjekte oder gesteuerte Objekte bezeichnet. Verwaltete Objekte haben einen sehr unterschiedlichen Zweck.

Automatisierung technologischer Prozesse – Ersatz der körperlichen Arbeit einer Person, die für die Steuerung von Mechanismen und Maschinen aufgewendet wird, durch den Betrieb spezieller Geräte, die diese Kontrolle ermöglichen (Regulierung verschiedener Parameter, Erreichen einer bestimmten Produktivität und Qualität des Produkts ohne menschliches Eingreifen). .

Die Automatisierung von Produktionsprozessen ermöglicht es, die Arbeitsproduktivität um ein Vielfaches zu steigern, ihre Sicherheit und Umweltfreundlichkeit zu verbessern, die Qualität der Produkte zu verbessern und Produktionsressourcen, einschließlich des menschlichen Potenzials, effektiver zu nutzen.

Die Automatisierung technologischer Prozesse und der Produktion bedeutet nicht, dass diese Prozesse ohne menschliche Arbeit möglich sind. Die menschliche Arbeit bleibt auch heute noch die Grundlage der Produktion, nur ihre Art und ihr Inhalt verändern sich. Die Funktionen des Entwurfs automatischer Geräte, ihrer regelmäßigen Anpassung, Entwicklung und Einführung von Programmen liegen bei einer Person, was hochqualifizierte Fachkräfte erfordert und im Allgemeinen die Arbeit der Menschen komplizierter macht.

Jeder technologische Prozess wird mit einem bestimmten Zweck erstellt und umgesetzt. Herstellung des Endprodukts oder zur Erlangung eines Zwischenergebnisses. Der Zweck der automatisierten Produktion kann also darin bestehen, das Produkt zu sortieren, zu transportieren und zu verpacken. Die Produktionsautomatisierung kann vollständig, komplex und teilweise sein.

Eine Teilautomatisierung liegt vor, wenn ein Vorgang oder ein separater Produktionszyklus im Automatikmodus ausgeführt wird. In diesem Fall ist eine eingeschränkte Teilnahme einer Person daran zulässig.Am häufigsten kommt es zu einer teilweisen Automatisierung, wenn der Prozess zu schnell abläuft, als dass die Person selbst vollständig daran teilnehmen könnte, während recht primitive mechanische Geräte, die von elektrischen Geräten angetrieben werden, damit hervorragende Arbeit leisten.

Die Teilautomatisierung wird in der Regel bei bereits funktionierenden Geräten eingesetzt, sie stellt eine Ergänzung dazu dar. Die größte Wirksamkeit entfaltet es jedoch, wenn es von Anfang an in das gesamte Automatisierungssystem eingebunden ist – es wird also sofort als integraler Bestandteil entwickelt, gefertigt und installiert.

Die komplexe Automatisierung sollte einen separaten großen Produktionsbereich abdecken, es kann sich um eine separate Werkstatt oder ein Kraftwerk handeln. In diesem Fall arbeitet die gesamte Produktion im Modus eines einzigen miteinander verbundenen automatisierten Komplexes. Eine vollständige Automatisierung von Produktionsprozessen ist nicht immer ratsam. Sein Einsatzgebiet ist eine moderne hochentwickelte Produktion mit äußerst zuverlässigen Geräten.

Der Ausfall einer Maschine oder Anlage stoppt sofort den gesamten Produktionszyklus. Eine solche Produktion muss über Selbstregulierung und Selbstorganisation verfügen, die nach einem zuvor erstellten Programm erfolgt. Dabei nimmt der Mensch nur als ständiger Kontrolleur am Produktionsprozess teil, überwacht den Zustand der Gesamtanlage und ihrer Einzelteile, greift beim Anlauf und Anlauf der Produktion sowie in Notsituationen bzw. mit ein die Gefahr eines solchen Ereignisses.

Der höchste Automatisierungsgrad von Produktionsprozessen – Vollautomatisierung... Dabei übt das System selbst nicht nur den Produktionsprozess aus, sondern auch die vollständige Kontrolle darüber, die durch automatische Steuerungssysteme erfolgt.Vollautomatisierung macht Sinn in der kostengünstigen, nachhaltigen Produktion mit etablierten technologischen Prozessen mit konstanter Betriebsweise.

Alle möglichen Abweichungen von der Norm müssen im Voraus vorhergesehen und Systeme zum Schutz davor entwickelt werden. Auch bei Arbeiten, die das Leben oder die Gesundheit eines Menschen gefährden können oder an für ihn unzugänglichen Orten ausgeführt werden – unter Wasser, in einer aggressiven Umgebung, im Weltraum – ist eine vollständige Automatisierung erforderlich.

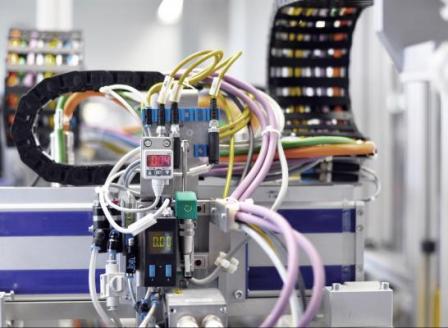

Jedes System besteht aus Komponenten, die bestimmte Funktionen ausführen. In einem automatisierten System erfassen Sensoren Messwerte und übertragen sie, um eine Entscheidung über den Betrieb des Systems zu treffen. Der Befehl wird bereits vom Gerät ausgeführt. Am häufigsten handelt es sich dabei um elektrische Geräte, da es mit Hilfe von elektrischem Strom sinnvoller ist, Befehle auszuführen.

Es ist notwendig, das automatisierte Steuerungssystem und die Automatik zu trennen. In einem automatisierten Steuerungssystem übertragen Sensoren Messwerte an das Bedienfeld des Bedieners, und dieser übermittelt, nachdem er eine Entscheidung getroffen hat, den Befehl an die Führungsausrüstung. In einem automatischen System wird das Signal von elektronischen Geräten analysiert. Nachdem sie eine Entscheidung getroffen haben, geben sie den ausführenden Geräten einen Befehl.

Bei automatischen Systemen ist die Beteiligung des Menschen notwendig, wenn auch als Controller. Er hat jederzeit die Möglichkeit, in den technologischen Prozess einzugreifen, ihn zu korrigieren oder zu stoppen.

Dadurch kann der Temperatursensor beschädigt werden und falsche Messwerte liefern. In diesem Fall wird die Elektronik ihre Daten als zuverlässig wahrnehmen, ohne sie zu hinterfragen.

Der menschliche Geist übertrifft die Fähigkeiten elektronischer Geräte um ein Vielfaches, ist ihnen jedoch in der Reaktionsgeschwindigkeit unterlegen. Der Bediener kann erkennen, dass der Sensor defekt ist, die Risiken einschätzen und ihn einfach abschalten, ohne den Prozess zu unterbrechen. Gleichzeitig muss er absolut sicher sein, dass es nicht zu einem Unfall kommt. Erfahrung und Intuition, die Maschinen nicht zur Verfügung stehen, helfen ihm bei der Entscheidungsfindung.

Solch ein gezielter Eingriff in automatische Systeme stellt kein ernsthaftes Risiko dar, wenn die Entscheidung von einem Fachmann getroffen wird. Das Ausschalten der gesamten Automatisierung und das Überführen des Systems in den manuellen Steuerungsmodus ist mit schwerwiegenden Folgen verbunden, da eine Person nicht schnell auf eine Änderung der Situation reagieren kann.

Ein klassisches Beispiel ist der Unfall im Kernkraftwerk Tschernobyl, der zur größten von Menschen verursachten Katastrophe des letzten Jahrhunderts wurde. Dies geschah gerade aufgrund der Abschaltung des Automatikmodus, als bereits entwickelte Notfallpräventionsprogramme keinen Einfluss auf die Entwicklung der Situation im Reaktor der Station hatten.

Die Automatisierung einzelner Prozesse begann in der Industrie bereits im 19. Jahrhundert. Es genügt, an den von Watt entworfenen automatischen Fliehkraftregler für Dampfmaschinen zu erinnern. Doch erst mit Beginn der industriellen Nutzung von Elektrizität wurde eine umfassendere Automatisierung nicht einzelner Prozesse, sondern ganzer technologischer Kreisläufe möglich. Dies liegt daran, dass bisher mechanische Kraft mit Hilfe von Getrieben auf Zerspanungsmaschinen übertragen wurde und fährt.

Die zentralisierte Stromerzeugung und ihre Nutzung in der gesamten Industrie begannen erst im 20. Jahrhundert – vor dem Ersten Weltkrieg, als jede Maschine mit einem eigenen Elektromotor ausgestattet war. Dieser Umstand ermöglichte es, nicht nur den Produktionsprozess der Maschine selbst, sondern auch ihre Steuerung zu mechanisieren. Dies war der erste Schritt zur Schaffung automatischer Maschinen... Die ersten Muster davon erschienen in den frühen 1930er Jahren. Dann entstand der Begriff „automatisierte Produktion“.

In Russland und dann in der UdSSR wurden in den 1930er und 1940er Jahren erste Schritte in diese Richtung unternommen. Erstmals kommen bei der Herstellung von Lagerteilen automatische Zerspanungsmaschinen zum Einsatz. Dann kam die weltweit erste vollautomatische Produktion von Kolben für Traktormotoren.

Technologische Zyklen wurden zu einem automatisierten Prozess zusammengefasst, beginnend mit der Beladung der Rohstoffe bis hin zur Verpackung der Fertigteile. Möglich wurde dies durch den damals weit verbreiteten Einsatz moderner Elektrogeräte, verschiedener Relais, Fernschalter und natürlich Antriebe.

Und erst das Aufkommen der ersten elektronischen Computer ermöglichte das Erreichen eines neuen Automatisierungsgrades. Mittlerweile wird der technologische Prozess nicht mehr nur als eine Reihe einzelner Vorgänge betrachtet, die in einer bestimmten Reihenfolge ausgeführt werden müssen, um ein Ergebnis zu erzielen. Jetzt ist der gesamte Prozess eins geworden.

Derzeit leiten automatische Steuerungssysteme den Produktionsprozess nicht nur, sondern steuern ihn auch und überwachen das Auftreten von Notfällen und Notfallsituationen.Sie starten und stoppen technische Anlagen, überwachen Überlastungen und üben das Verhalten bei Unfällen.

In letzter Zeit erleichtern automatische Steuerungssysteme den Umbau von Anlagen zur Herstellung neuer Produkte. Dies ist bereits ein ganzes System, das aus einzelnen automatischen Multimode-Systemen besteht, die an einen zentralen Computer angeschlossen sind, der sie in einem einzigen Netzwerk verbindet und Aufgaben zur Ausführung ausgibt.

Jedes Subsystem ist ein separater Computer mit eigener Software, der seine eigenen Aufgaben ausführen soll. Dabei handelt es sich bereits um flexible Produktionsmodule. Sie werden als flexibel bezeichnet, weil sie auf andere technologische Prozesse umkonfiguriert werden können und so die Produktion erweitern und diversifizieren.

Der Höhepunkt der automatisierten Fertigung ist Industrieroboter… Die Automatisierung hat die Fertigung von oben nach unten durchdrungen. Eine Transportlinie zur Versorgung der Produktion mit Rohstoffen funktioniert automatisch. Verwaltung und Design sind automatisiert. Menschliche Erfahrung und Intelligenz kommen nur dort zum Einsatz, wo die Elektronik sie nicht ersetzen kann.