Automatische Steuerung in der Ladefunktion

In vielen Fällen ist es notwendig, die auf bestimmte Teile der Maschine wirkenden Kräfte und Momente zu kontrollieren. Zu den Mechanismen, für die diese Art der Steuerung in erster Linie erforderlich ist, gehören verschiedene Spannvorrichtungen, zum Beispiel Elektroschrauber, Elektroschrauber, Elektrospannfutter, Säulenspannmechanismen für Radialbohrmaschinen, Querstangen für Hobelmaschinen und Großbohrmaschinen usw.

In vielen Fällen ist es notwendig, die auf bestimmte Teile der Maschine wirkenden Kräfte und Momente zu kontrollieren. Zu den Mechanismen, für die diese Art der Steuerung in erster Linie erforderlich ist, gehören verschiedene Spannvorrichtungen, zum Beispiel Elektroschrauber, Elektroschrauber, Elektrospannfutter, Säulenspannmechanismen für Radialbohrmaschinen, Querstangen für Hobelmaschinen und Großbohrmaschinen usw.

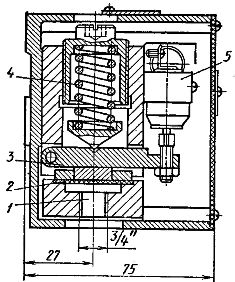

Eine der einfachsten Methoden zur Kraftsteuerung basiert auf der Verwendung eines Elements, das durch die ausgeübte Kraft verschoben wird, die Feder zusammendrückt und auf den Wegschalter wirkt. Ein ungefähres kinematisches Diagramm einer der Elektrokassetten mit einem solchen Gerät ist in Abb. 1 dargestellt. 1.

Der Elektromotor 6 dreht die Schnecke 7, die das Schneckenrad 3 antreibt. Mit dem Rad 3 ist eine Nockenkupplung 4 verbunden, deren zweite Hälfte auf einem Schiebekeil auf der Welle 8 sitzt. Wenn der Elektromagnet 5 eingeschaltet wird, die Kupplung 4 schaltet ein und die Welle 8 beginnt sich zu drehen. dreht sich.In diesem Fall dreht sich auch die Nockenkupplung 9, die sich im eingeschalteten Zustand befindet, was die Drehung auf die Mutter 10 überträgt. Diese überträgt eine translatorische Bewegung auf die Stange 11. Dies bewirkt, dass je nach Drehrichtung die Elektromotor 6, die Konvergenz bzw. Divergenz der Nocken 12.

Wenn die Teile durch die Nocken zusammengedrückt werden, überträgt der Motor 6 ein zunehmendes Drehmoment auf die Mutter 10. Die Kupplung 9 hat abgeschrägte Nocken, und wenn das von ihr übertragene Moment einen bestimmten Wert erreicht, wird die bewegliche Hälfte der Kupplung unter Druck auf die Feder 2 nach links gedrückt. In diesem Fall wird der Bewegungsschalter 1 ausgelöst, was dazu führt, dass der Elektromotor 6 vom Netz getrennt wird. Die Spannkraft des Werkstücks wird durch den Vordruckwert der Feder 2 bestimmt.

Reis. 1. Schematische Darstellung der Elektrokassette

Bei den betrachteten Spannvorrichtungen steigt mit zunehmender Spannkraft das Widerstandsmoment an der Motorwelle und damit auch der von ihr aufgenommene Strom. Daher kann die Kraftsteuerung in Spannvorrichtungen auch auf der Verwendung eines Stromrelais basieren, dessen Spule in Reihe mit dem Stromkreis des vom Motor aufgenommenen Stroms geschaltet ist. Die Klemmung stoppt, sobald der Strom einen Wert erreicht, der der Einstellung des Stromrelais und der erforderlichen Klemmkraft entspricht.

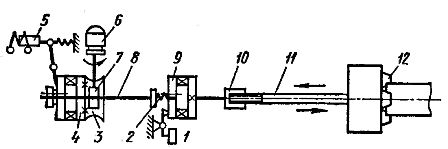

Bei automatischen Linien kommt ein elektrischer Schalter zum Einsatz, bei dem die Bewegung vom Elektromotor über eine kinematische Kette mit Einzelzahnkupplung auf die Spindel übertragen wird, sodass die Spindel sofort mit voller Frequenz zu rotieren beginnt. Durch Drücken der Taste „Klammer“ wird der Schütz der Klemme aktiviert und der Motor beginnt sich zu drehen.

Ein Überstromrelais, dessen Spule mit dem Hauptstromkreis verbunden ist, wird ausgelöst und sein Öffnerkontakt öffnet. Dieses Öffnen hat jedoch keine Auswirkung auf den Stromkreis, da während des kurzzeitigen Startvorgangs des Elektromotors der Taster gedrückt wird. Wenn der Startvorgang abgeschlossen ist, verringert sich der Motorstrom, das PT-Relais schließt seinen Kontakt und das Kurzschlussschütz schaltet über den Kurzschluss-Schließkontakt und den PT-Öffnungskontakt auf Selbsterregung. Wenn die Klemmkraft zunimmt, erhöht sich der Motorstrom und wenn die Klemmkraft den erforderlichen Wert erreicht, wird das PT-Relais aktiviert und stoppt den Motor.

Wenn Sie die Taste O („Spin“) drücken, schaltet sich der Motor ein und dreht sich in die entgegengesetzte Richtung. In diesem Fall greift die Kupplung mit einem Zahn mit einem Druck in den angetriebenen Teil der kinematischen Kette ein, der aufgrund der Kinetik überwindet Energie der beweglichen Teile des Elektroantriebs, die Reibungskraft, die beim Stoppen der kinematischen Kette zunimmt. Die nach einem solchen Schema aufgebauten Spannvorrichtungen bieten jedoch keine stabile Spannkraft und auch keine Regulierung dieser Kraft innerhalb der erforderlichen Grenzen.

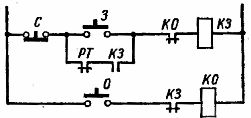

Der Schlüssel weist diese Nachteile nicht auf (Abb. 3). Ein asynchroner Käfigläufermotor 1 dreht über eine elektromagnetische Kupplung 2 und ein Getriebe 3 den Torsionsstab 4, der die Bewegung dann auf die Schlüsseldüse 9 überträgt. Der Torsionsstab ist ein Paket aus Stahlplatten. Mit zunehmendem übertragenen Drehmoment verdreht sich der Torsionsstab. In diesem Fall kommt es zu einer Drehung der Stahlringe 5 und 6 des Induktions-Primärdrehmomentwandlers, die fest mit den Enden des Torsionsstabs 4 verbunden sind.Die Ringe 5 und 6 sind mit einander zugewandten Endzähnen versehen.

Wenn der Torsionsstab verdreht wird, werden die gegenüberliegenden Zähne der Ringe relativ zueinander verschoben. Dies führt zu einer Änderung der Induktivität der Spule 8 des in den Magnetkreis 7 eingebauten Drehmomentwandlers. Bei einer bestimmten Änderung der Induktivität der Spule sendet der Wandler ein Signal zum Ausschalten der elektromagnetischen Kupplung 2.

Reis. 2. Steuerkreis der Klemmvorrichtung

Reis. 3. Diagramm eines Schraubenschlüssels

Die Bearbeitung der Rohlinge erfolgt durch Spanabnahme an verschiedenen Abschnitten. Daher entstehen im AIDS-System unterschiedliche Kräfte, und die Elemente dieses Systems erfahren unterschiedliche elastische Verformungen, was zu zusätzlichen Verarbeitungsfehlern führt. Elastische Verformungen der Elemente des AIDS-Systems können gemessen und durch automatische Bewegungen in die Gegenrichtung ausgeglichen werden. Dies führt zu einer Erhöhung der Genauigkeit der Teilefertigung. Die automatische Kompensation elastischer Verformungen der Elemente des AIDS-Systems wird als automatische Steuerung elastischer Verschiebungen oder nicht strikte adaptive Steuerung bezeichnet.

Die automatische Kompensation elastischer Verschiebungen des AIDS-Systems entwickelt sich rasant. Neben der Erhöhung der Verarbeitungsgenauigkeit führt eine solche Steuerung in vielen Fällen zu einer Steigerung der Arbeitsproduktivität (2- bis 6-fach) und sorgt für eine hohe Wirtschaftlichkeit. Dies liegt an der Möglichkeit, viele Teile in einem Durchgang zu bearbeiten. Darüber hinaus verhindert der automatische elastische Ausgleich einen Werkzeugbruch.

Die Größe AΔ des verarbeiteten Teils wird algebraisch oder vektoriell aus der Größe Ау der Einstellung, der Größe АС der statischen Einstellung und der Größe Аd der dynamischen Einstellung summiert:

Das Maß Ac ist der Abstand zwischen den Schneidkanten des Werkzeugs und den Maschinenfüßen, der bei fehlendem Schnitt eingestellt wird. Die Größe von Ada wird abhängig von den gewählten Behandlungsschemata und der Schwere des AIDS-Systems bestimmt. Um die Konsistenz der Größe AΔ einer Teilecharge sicherzustellen, ist es möglich, die Abweichung ΔAd der Größe der dynamischen Einstellung durch eine Korrektur ΔA'c = — ΔAd der Größe Ac der statischen Einstellung zu kompensieren. Es ist auch möglich, Abweichungen ΔAd der dynamischen Einstellgröße automatisch auszugleichen, indem die Korrektur ΔA’d = — ΔAd vorgenommen wird. In einigen Fällen werden beide Steuerungsmethoden zusammen verwendet.

Zur Steuerung elastischer Bewegungen werden speziell in Maßketten eingebettete elastische Glieder eingesetzt, deren Verformung durch spezielle elektrische Wandler wahrgenommen wird. In den betrachteten Systemen werden am häufigsten induktive Wandler verwendet. Je näher der Wandler am Schneidwerkzeug oder Werkstück ist, desto schneller arbeitet das automatische Steuerungssystem.

In einigen Fällen ist es möglich, nicht Abweichungen, sondern die Kraft, die sie verursacht, zu messen, nachdem zuvor die Beziehung zwischen diesen Faktoren ermittelt wurde. dieser Moment durch Messung des vom Motor verbrauchten Stroms. Die Entfernung des Kontrollpunkts aus dem Schnittbereich verringert jedoch die Genauigkeit und Geschwindigkeit des automatischen Kontrollsystems.

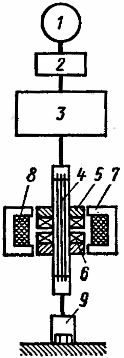

Feige.4. Schematische Darstellung der adaptiven Kurvensteuerung

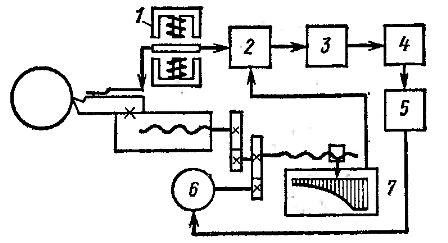

In der Schaltung zur Steuerung der Größe der statischen Anpassung während der Drehung (Abb. 4) wird die elastische Verformung (Quetschung) des Messers vom Wandler 1 wahrgenommen, dessen Spannung an den Komparator 2 und dann über den Verstärker übertragen wird 3 an den Komparator 4, der auch das Steuersignal erhält. Das Gerät 4 versorgt über den Verstärker 5 den Quervorschubmotor 6 mit Spannung, der das Werkzeug in Richtung des Werkstücks bewegt.

Gleichzeitig bewegt sich der Schieber des Potentiometers 7, der die Bewegung des Stützträgers steuert. Die Spannung des Potentiometers 7 wird dem Komparator 2 zugeführt. Wenn die Bewegung die Abweichung des Messers vollständig ausgleicht, verschwindet die Spannung am Ausgang des Komparators 2. In diesem Fall wird die Stromversorgung des Motors 6 unterbrochen. Über ein Profilpotentiometer oder die Bewegung seines Schiebers mittels einer Nocke ist es möglich, den funktionalen Zusammenhang zwischen der Auslösung des Messers und seiner Bewegung zu verändern.

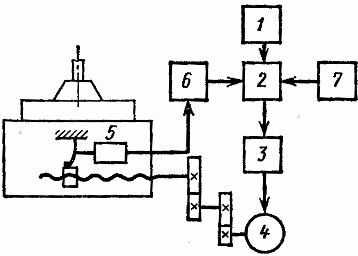

Das Schema zur Steuerung der Größe der dynamischen Einstellung des Vertikalschneiders ist in Abb. dargestellt. 5. Bei dieser Maschine versorgt Treiber 1 Komparator 2 mit einer Spannung, die die Vorschubmenge bestimmt. Die Höhe der Belastung wird durch die gewählte Bearbeitungsgröße anhand einer Kalibrierungskurve bestimmt, die die Schnittkraft und Steifigkeit des AIDS-Systems mit der Größe der dynamischen Einstellung in Beziehung setzt. Darüber hinaus wird diese Spannung über den Verstärker 3 dem Elektromotor 4 des Tischnetzteils zugeführt.

Der Motor bewegt den Tisch mithilfe einer Leitspindel. In diesem Fall biegt die unter dem Einfluss der Scherkraftkomponente elastisch verschobene Spindelmutter die Blattfeder.Die Verformung dieser Feder wird vom Wandler 5 wahrgenommen, dessen Spannung über den Verstärker 6 an den Komparator 2 übertragen wird, wodurch die Stromversorgung so verändert wird, dass die Größe der dynamischen Anpassung konstant bleibt. Abhängig von der Größe und dem Vorzeichen der über den Verstärker 3 dem verstellbaren Elektromotor 4 zugeführten Spannungsabweichung erfolgt eine Änderung der Stromversorgung in die eine oder andere Richtung.

Reis. 5. Schema der adaptiven Steuerung beim Fräsen

Die Annäherung des Werkstücks an das Werkzeug erfolgt mit höchster Geschwindigkeit. Um einen Werkzeugbruch zu verhindern, wird die Vorschubmenge in Form einer entsprechenden zusätzlichen Spannungseingabe an den Komparator 2 von Block 7 eingestellt.

Um die Größe der dynamischen Einstellung beizubehalten, können Sie auch die Steifigkeit des AIDS-Systems so anpassen, dass mit zunehmender Schnittkraft die Steifigkeit zunimmt und mit abnehmender Schnittkraft abnimmt. Für diese Anpassung wird im AIDS-System eine spezielle Verbindung mit einstellbarer Steifigkeit eingeführt. Eine solche Verbindung kann eine Feder sein, deren Steifigkeit mit einem speziellen Elektromotor mit geringer Leistung eingestellt werden kann.

Die dynamische Rüstgröße kann auch durch Änderung der Schneidgeometrie beibehalten werden. Dazu dreht ein spezieller, von einem Wandler gesteuerter Elektroantrieb mit geringer Leistung, der die Verformung des elastischen Elements des AIDS-Systems wahrnimmt, während der Drehung den Fräser um eine Achse, die durch seine Spitze senkrecht zur Oberfläche des Werkstücks verläuft. Durch die automatische Drehung des Fräsers werden Schnittkraft und Größe der dynamischen Einstellung stabilisiert.

Reis. 6. Druckschalter

Eine Änderung der Belastung der Hydraulikleitungen von Zerspanungsmaschinen geht mit einer Änderung des Öldrucks einher. Zur Überwachung der Belastung dient ein Druckschalter (Abb. 6). Wenn der Öldruck in Leitung 1 steigt, biegt sich die ölbeständige Gummimembran 2. In diesem Fall dreht sich der Hebel 3 unter Druck auf die Feder 4 und drückt auf den Mikroschalter 5. Das Relais ist für den Betrieb mit einem Druck von 50-650 N/cm2 ausgelegt.