Aktive Maßkontrolle bei der Bearbeitung von Werkzeugmaschinenteilen

Aktive Steuerung ist die Steuerung, die den Bearbeitungsprozess in Abhängigkeit von den Abmessungen des Teils steuert. Mit aktiver Maßkontrolle können Sie den Übergang vom Schruppen zum Schlichten, den Rückzug des Werkzeugs am Ende der Bearbeitung, den Werkzeugwechsel usw. signalisieren. Die Steuerung erfolgt in der Regel automatisch. Mit der aktiven Steuerung erhöht sich die Bearbeitungsgenauigkeit und die Arbeitsproduktivität.

Aktive Steuerung ist die Steuerung, die den Bearbeitungsprozess in Abhängigkeit von den Abmessungen des Teils steuert. Mit aktiver Maßkontrolle können Sie den Übergang vom Schruppen zum Schlichten, den Rückzug des Werkzeugs am Ende der Bearbeitung, den Werkzeugwechsel usw. signalisieren. Die Steuerung erfolgt in der Regel automatisch. Mit der aktiven Steuerung erhöht sich die Bearbeitungsgenauigkeit und die Arbeitsproduktivität.

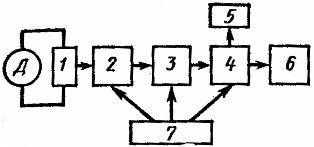

Aktive Steuerung wird häufig zur Steuerung von Schleifprozessen eingesetzt (Abb. 1), bei denen eine hohe Bearbeitungsgenauigkeit erforderlich ist und der Dimensionswiderstand des Schleifwerkzeugs gering ist. Der Sondenmechanismus 1 misst Teil D und gibt das Ergebnis an das Messgerät 2 weiter. Anschließend wird das Messsignal an den Wandler 3 übertragen, der es in elektrische umwandelt und über den Verstärker 4 an das Führungsorgan der Maschine 6 überträgt Gleichzeitig wird das elektrische Signal dem Signalgerät 5 zugeführt. Die Versorgung der Elemente 2, 3, 4 mit den notwendigen Energieformen erfolgt durch Block 7.Je nach Bedarf können einige Elemente von diesem Stromkreis ausgeschlossen werden (z. B. Element 5).

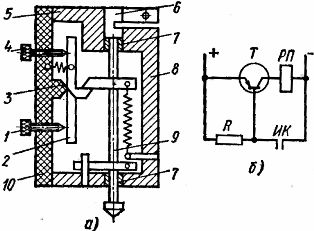

Elektrische Kontaktmesswandler werden häufig als Primärwandler für die aktive Regelung eingesetzt (Abb. 2, a). Bei einer Verkleinerung des Werkstücks bewegt sich die Stange 9 nach unten in die in den Körper 5 eingepressten Buchsen 7. Dabei drückt der Begrenzer 8 auf den Arm des Kontakthebels 2, der mit einer Flachfeder 3 am Körper befestigt ist Dadurch kommt es zu einer deutlichen Abweichung des oberen Endes des Kontakthebels 2 nach rechts, wodurch zunächst die oberen 4 Kontakte öffnen und dann die unteren 1 Kontakte des Messkopfes schließen.

Kontakte können angepasst werden. Sie sind in einem Streifen 10 aus Isoliermaterial befestigt. Der Körper 5 hat die Form einer Klammer. Es ist an den Seiten mit Plexiglasabdeckungen abgedeckt, sodass Sie die Funktionsweise des Sensors beobachten können. Wenn es notwendig ist, die Größe des Werkstücks im Loch 6 zu beobachten, wird ein Indikator verstärkt, der durch das obere Ende der Stange 9 beeinflusst wird.

Elektrokontaktsensoren mit zwei Kontakten, die während der Bearbeitung des Werkstücks nacheinander aktiviert werden, ermöglichen einen automatischen Übergang vom Grobschleifen zum Schlichten und anschließenden Rückzug der Schleifscheibe.

Der beschriebene Primärwandler zur aktiven Steuerung bezieht sich auf elektrische Kontaktwählscheiben. Sie kombinieren einen Indikator und einen elektrischen Wandler. Um eine Zerstörung des durch die Basis des Transistors verlaufenden Messkontakts durch Elektroerosion zu verhindern (Abb. 2, b). Bei dieser Schaltung wird vor dem Schließen des IR-Kontakts ein positives Potenzial an die Basis des Transistors angelegt und der Transistor schließt.

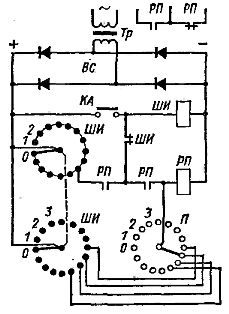

Reis. 1. Blockschaltbild der aktiven Regelung

Reis. 2.Kontaktmessumformer zur Kontrolle von Maßen und deren Einbeziehung

Wenn der Kontakt IK geschlossen ist, wird ein negatives Potenzial an die Basis des Transistors T angelegt, ein Steuerstrom entsteht, der Transistor öffnet und das Zwischenrelais RP arbeitet und schließt mit seinen Kontakten den Führungs- und Signalstromkreis.

Die Industrie produziert Halbleiterrelais, die auf diesem Prinzip basieren und für die Übertragung vieler Befehle ausgelegt sind, sowie elektronische Relais, die weniger langlebig sind.

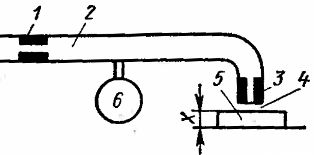

Bei alten Maschinen aus den 1960er und 1970er Jahren wurden häufig pneumatische Vorrichtungen zur aktiven Steuerung eingesetzt. In einem solchen Gerät (Abb. 3) wird Druckluft, die durch spezielle Feuchtigkeitsabscheider und Filter von mechanischen Verunreinigungen, Feuchtigkeit und Öl vorgereinigt wurde, mit konstantem Betriebsdruck durch die Einlassdüse 1 der Messkammer 2 zugeführt. Durch die Messkammerdüse 3 und dem Ringspalt 4 zwischen der Vorderfläche der Messdüse und der Oberfläche des zu prüfenden Werkstücks 5 entweicht Luft.

Der in Kammer 2 herrschende Druck nimmt mit zunehmendem Spalt ab. Der Druck in der Kammer wird mit einem Manometer für Kontakt 6 gemessen und aus den Messwerten lässt sich die Größe des Werkstücks abschätzen. Bei einem bestimmten Druckwert schließen oder öffnen die Messkontakte. Zur Druckmessung werden Federmanometer eingesetzt.

Es kommen auch Kontaktmessgeräte zum Einsatz, bei denen mit der Messspitze eine den Luftauslass abdeckende Klappe verbunden ist.

Pneumatikwerkzeuge arbeiten üblicherweise mit einem Luftdruck von 0,5–2 N/cm2 und haben einen Messdüsendurchmesser von 1–2 mm und einen Messspalt von 0,04–0,3 mm.

Pneumatische Werkzeuge bieten eine hohe Messgenauigkeit. Messfehler betragen typischerweise 0,5-1 µm und können in speziellen Messgeräten weiter reduziert werden. Der Nachteil pneumatischer Geräte ist ihre erhebliche Trägheit, die die Steuerungsleistung verringert. Pneumatikgeräte verbrauchen erhebliche Mengen an Druckluft.

Pneumatikwerkzeuge führen im Wesentlichen eine berührungslose Maßprüfung durch. Der Abstand zwischen Messteil und Gerät ist gering, er hängt vom Arbeitsspalt ab, der meist Zehntel und Hundertstel Millimeter beträgt. Methode zur berührungslosen Kontrolle im Abstand von 15-100 mm vom Messteil.

Reis. 3. Vorrichtung zur pneumatischen Aktivsteuerung

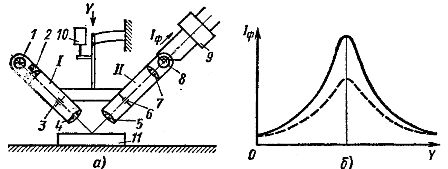

Bei dieser Steuerung (Abb. 4, a) wird das Licht der Lampe 1 durch den Kondensor 2, die Schlitzmembran 3 und die Linse 4 auf die Oberfläche des Messteils 11 geleitet, wodurch eine Blendung in Form eines Strichs entsteht darauf. Alle diese Elemente bilden den Emitter I. Der Lichtdetektor II richtet durch die Linse 5, die Schlitzblende 6 und die Sammellinse 7 schmale Streifen auf die Oberfläche des Teils 11 und lenkt den reflektierten Lichtstrom in die Fotozelle 8.

Sender I und Lichtempfänger II sind mechanisch so miteinander verbunden, dass die Fokuspunkte der Objektive 4 und 5 fluchten. Wenn der Brennpunkt auf der Oberfläche des zu prüfenden Teils liegt, gelangt der größte Lichtstrom in die Fotozelle F. Bei jeder Auf- oder Abbewegung des Werkzeugs nimmt der Lichtstrom ab, da die Beleuchtungs- und Beobachtungsbereiche auseinanderlaufen.

Beim Absenken des Geräts ändert sich daher der Strom Iph der Fotozelle je nach Verfahrweg wie in Abb. 4, geb.

Der Strom Iph durchläuft das Differenziergerät 9 (Abb. 4, a), das im Moment seines größten Wertes ein Signal erzeugt. Zu diesem Zeitpunkt werden die Messwerte des primären Wandlers 10 automatisch aufgezeichnet und zeigen die Verschiebung des Geräts relativ zur Ausgangsposition an, wodurch die gewünschte Größe bestimmt wird.

Die Genauigkeit der Messung ist unabhängig von der Farbe der geprüften Oberfläche, konstanter seitlicher Beleuchtung, teilweiser Verschmutzung der Optik oder Alterung der emittierenden Lampe. In diesem Fall ändert sich der Maximalwert des Photostroms wie in Abb. 4b mit gestrichelter Linie, die Lage des Maximums ändert sich jedoch nicht.

Als Fotodetektor können Fotowiderstände, Fotomultiplier, Fotozellen mit Innen- und Außenwirkung, Fotodioden usw. verwendet werden.

Der Fehler des beschriebenen berührungslosen Extremfotokonverters überschreitet nicht 0,5–1 Mikrometer.

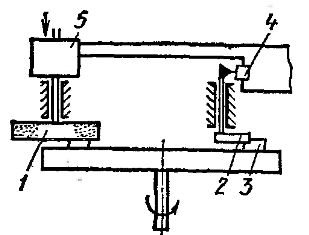

Das Schema der automatischen Einstellung einer Maschine zum kontinuierlichen Schleifen von Oberflächen ist in Abb. dargestellt. 5.

Vor dem Verlassen des rotierenden elektromagnetischen Tisches passieren die bearbeiteten Teile 3 (z. B. Ringe mit Kugellagern) die rotierende Fahne 2. Die Schleifscheibe 1 bearbeitet das Teil 3 in einem Durchgang; Wenn der Kreis die erforderliche Toleranz nicht entfernt hat, berührt Teil 3 die Flagge und es wird umgekehrt. In diesem Fall wird das Kontaktsystem 4 aktiviert, das vom Antrieb 5 mit einem vorgegebenen Wert ein Signal zum Absenken der Schleifscheibe gibt.

Feige. 4. Gerät zur berührungslosen Fernsteuerung von Abmessungen.

Reis. 5.Einstellvorrichtung für Flachschleifmaschine

Reis. 6. Relais zum Zählen von Impulsen

In automatischen Maschinensteuerungssystemen ist manchmal nach einer bestimmten Anzahl von Durchgängen, Teilungen oder bearbeiteten Teilen ein Signal erforderlich. Zu diesem Zweck wird ein Impulszählrelais mit Telefonschrittzähler verwendet. Ein Stufenfinder ist ein Kommutator, dessen Bürsten mehrerer Kontaktfelder mit Hilfe eines Elektromagneten und eines Ratschenmechanismus von Kontakt zu Kontakt bewegt werden.

Ein vereinfachtes Diagramm des Impulszählrelais ist in Abb. dargestellt. 6. Der P-Schaltermotor wird auf eine Position eingestellt, die der Anzahl der Impulse entspricht, die zum Senden eines Befehls gezählt werden müssen. Immer wenn der Gleisschalterkontakt KA öffnet, bewegen die Bürsten des Schrittmotors SHI einen Kontakt.

Wenn die Anzahl der am Schalter P eingestellten Impulse gezählt wird, schaltet sich das Zwischenrelais RP über die unteren Feldkontakte von SHI und P ein. Gleichzeitig wird der Selbststromkreis des Relais RP und die Selbstwiederherstellung aktiviert Der Schaltkreis des Schrittmotors wird in seiner ursprünglichen Position hergestellt, was durch die Versorgung der Suchspule über einen eigenen offenen Kontakt gewährleistet wird.

Der Sucher beginnt impulsiv ohne äußeren Befehl zu arbeiten und seine Bürsten bewegen sich schnell von Kontakt zu Kontakt, bis sie ihre Ausgangsposition erreichen. In dieser Stellung, im oberen Feld von SHI, wird der Selbststromkreis des Relais RP unterbrochen und das gesamte Gerät gelangt in seine Ausgangsstellung.

Wenn es darum geht, die Lebensdauer der Zähler sowie die Zählgeschwindigkeit zu erhöhen, kommen elektronische Zählsysteme zum Einsatz.Solche Geräte werden häufig zur programmierten Steuerung von Metallschneidemaschinen eingesetzt. Neben den betrachteten Automatisierungsmethoden im Maschinenbau kommt die Steuerung teilweise auch in der Leistungsfunktion zum Einsatz, z.B. usw. v. Gleichstrommotor und andere Parameter. Solche Managementformen werden insbesondere bei der Automatisierung von Startup-Prozessen eingesetzt. Die Steuerung erfolgt auch in Abhängigkeit mehrerer Parameter gleichzeitig (z. B. Strom und Zeit).