Elektrische Ausrüstung von Schleifmaschinen

Schleifmaschinen werden hauptsächlich verwendet, um die Rauheit der Teile zu reduzieren und genaue Abmessungen zu erhalten. Das wichtigste Schleifwerkzeug ist die Schleifscheibe. Schleifmaschinen können äußere und innere zylindrische, konische und geformte Flächen und Ebenen bearbeiten, Details schneiden, Gewinde und Zähne schleifen, Schneidwerkzeuge schärfen usw.

Schleifmaschinen werden hauptsächlich verwendet, um die Rauheit der Teile zu reduzieren und genaue Abmessungen zu erhalten. Das wichtigste Schleifwerkzeug ist die Schleifscheibe. Schleifmaschinen können äußere und innere zylindrische, konische und geformte Flächen und Ebenen bearbeiten, Details schneiden, Gewinde und Zähne schleifen, Schneidwerkzeuge schärfen usw.

Schleifmaschinen werden je nach Verwendungszweck in Rundschleifen, Innenschleifen, Spitzenlosschleifen, Flachschleifen und Spezialschleifen unterteilt.

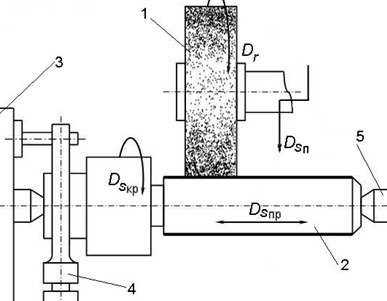

Metallbearbeitung auf einer Rundschleifmaschine:

Rundschleifen: 1 – Schleifscheibe; 2 – leer; 3 – Antriebspatrone; 4 – Kragen; 5 – hinten in der Mitte

Innenschleifen:

Elektrische Ausrüstung für Flachschleifmaschinen

Spindelantrieb: Eichhörnchen-Asynchronmotor, Polwechsel-Asynchronmotor, Gleichstrommotor. Stoppen: durch Widerstand und mittels eines Elektromagneten.

Tischantrieb: variabler hydraulischer Antrieb, reversibler Käfigläufermotor mit Verdrehsicherung oder mittels Elektromagnet, EMU-Antrieb, Käfigläufermotor (mit drehbarem Tisch).

Die Hilfsgeräte werden verwendet für: Hydraulikpumpe mit periodischem Quervorschub, Quervorschub (asynchroner Eichhörnchenmotor oder Gleichstrommotor für schwere Maschinen), vertikale Bewegung des Schleifscheibenkopfes, Kühlpumpe, Schmierpumpe, Förder- und Waschanlage, Magnetfilter.

Spezielle elektromechanische Geräte und Verriegelungen: elektromagnetische Massen und Platten, Entmagnetisierer, Magnetfilter für Kühlmittel, Zählung der Radabrichtzyklen, aktives Steuergerät.

Ein charakteristisches Merkmal der Entwicklung von Schleifmaschinen in den letzten Jahren ist die rasante Steigerung der Schleifgeschwindigkeiten von 30 – 35 auf 80 m/s und höher.

Bei Flachschleifmaschinen verwenden sie meist asynchrone Käfigläufermotoren, um die Schleifscheibe anzutreiben. Sie können eingebettet werden und bilden mit dem Schleifkopf eine Einheit.

Bei Flachschleifmaschinen verwenden sie meist asynchrone Käfigläufermotoren, um die Schleifscheibe anzutreiben. Sie können eingebettet werden und bilden mit dem Schleifkopf eine Einheit.

Die Schleifspindel ist gleichzeitig die Welle des Elektromotors und wird nur dann über einen Riementrieb mit der Welle des Elektromotors verbunden, wenn die Drehzahl der Schleifscheibe erhöht oder (seltener) verringert werden muss. Aufgrund der erheblichen Trägheit der Scheibe beträgt die Rotationszeit der Schleifspindel durch Trägheit 50 – 60 s und mehr. Wenn es notwendig ist, diese Zeit zu verkürzen, greifen sie auf elektrisches Bremsen zurück.

Normalerweise wird die Drehzahl des Schleifscheibenmotors nicht geregelt.Stufenlose Drehzahlregelung der Schleifspindel in kleinen Grenzen (1,5:1), teilweise zur Aufrechterhaltung einer konstanten Umfangsgeschwindigkeit der Schleifscheibe bei Verschleiß.

Der Wunsch, Vibrationen beim Betrieb von Antrieben an Schleifmaschinen zu reduzieren, hat zum Einsatz verschiedener Arten von Stoßdämpfern beim Einbau von Elektromotoren und zur weit verbreiteten Verwendung von Riemenantrieben, Softkupplungen und Hydrauliksystemen geführt.

Von besonderer Bedeutung für Schleifmaschinen sind die thermischen Verformungen, die bei der Bearbeitung eines Teils auftreten. Um eine Erwärmung des Teils zu verhindern, wird es reichlich mit einer Emulsion gekühlt, die mal durch die gesamte Welle der Scheibe, mal durch die Scheibe geleitet wird die Poren der Schleifscheibe. Kühlmittelpumpen sind auf Emulsionstanks montiert, die getrennt von der Maschine platziert sind, um eine Erwärmung der Maschine durch die Kühlemulsion zu vermeiden. Die Elektromotoren solcher Pumpen werden über Steckverbindungen an den Stromkreis der Maschine angeschlossen.

Die Kolbenmassen kleiner Maschinen werden meist hydraulisch bewegt. Geschwindigkeitsänderungen werden durch hydraulische Dichtungen vorgenommen. Bei schweren Maschinen kommen verschiedene Antriebe mit variabler Drehzahl zum Einsatz.

Ein charakteristisches Merkmal des periodischen Quervorschubs von Schleifmaschinen ist der kleine Wert des kleinsten Vorschubs (1 – 5 Mikrometer). Eine solche Zufuhr erfolgt häufig mittels eines hydraulischen Aktuators, der auf einen Ratschenmechanismus wirkt. Für den Antrieb der Rundtische von Flachschleifmaschinen wird häufig ein Elektroantrieb mit EMU eingesetzt. Teilweise wird für die Drehbewegung auch ein verstellbarer hydraulischer Antrieb eingesetzt.

Die Scheibenabrichtvorrichtung für Schleifmaschinen, die im automatischen und manchmal halbautomatischen Zyklus arbeiten, wird normalerweise hydraulisch angetrieben. Elektroantrieb kommt seltener zum Einsatz. Das Stehen erfolgt in regelmäßigen Abständen, die bis zu einer Stunde und manchmal auch länger dauern können. Zur Automatisierung des Prozesses dient das Motorzeitrelais. Eine andere Lösung für dieses Problem ist die Verwendung eines Impulszählrelais.

Die Scheibenabrichtvorrichtung für Schleifmaschinen, die im automatischen und manchmal halbautomatischen Zyklus arbeiten, wird normalerweise hydraulisch angetrieben. Elektroantrieb kommt seltener zum Einsatz. Das Stehen erfolgt in regelmäßigen Abständen, die bis zu einer Stunde und manchmal auch länger dauern können. Zur Automatisierung des Prozesses dient das Motorzeitrelais. Eine andere Lösung für dieses Problem ist die Verwendung eines Impulszählrelais.

Elektromagnetische Platten (sowie Permanentmagnetplatten) und elektromagnetische Drehtische werden häufig auf Flachschleifmaschinen eingesetzt. Bei einigen Rundtisch-Flachschleifmaschinen werden Kleinteile kontinuierlich geladen, fixiert, entnommen und entmagnetisiert, während sich der Tisch dreht.

Elektrische Ausrüstung für Maschinen zum Rundschleifen, Innenschleifen und Spitzenlosschleifen.

Spindelantrieb: Asynchroner Käfigläufermotor.

Rotationsantrieb: Polschalter-Käfig-Induktionsmotor, Gleichstrommotor (mit dynamischer Bremsung), G-D-System mit EMU, Käfig-Induktionsmotor mit elektromagnetischer Kupplung, magnetischer Verstärkerantrieb und Gleichstrommotor, Thyristor-Gleichstromantrieb.

Antrieb: einstellbarer hydraulischer Antrieb, Gleichstrommotor, G-D-System.

Hilfsgeräte werden verwendet für: Kühlpumpe, hydraulische Zuführpumpe, Schmierpumpe, Radabrichten, Staubsauger, Radkopfbewegung, Heckbewegung, Antriebsraddrehung (für spitzenlose Maschinen), Teileförderer, Antriebsvorschubräder, Oszillator, Magazinvorrichtung, magnetisch Separator.

Spezielle elektromechanische Geräte und Verriegelungen: elektrische Messgeräte zur aktiven Steuerung und automatischen Einstellung, Geräte zum automatischen Radabrichten, elektromagnetische Spannfutter, Magnetabscheider für Kühlmittel.

Bei schweren Rundschleifmaschinen werden üblicherweise Motoren mit variabler Parallelerregung zum Drehen der Schleifscheibe verwendet. Wenn die Schleifscheibe verschleißt und ihr Durchmesser abnimmt, ändert sich die Antriebsgeschwindigkeit, so dass sich die Schnittgeschwindigkeit nicht ändert. Der Regelbereich beträgt 2:1.

Für die Rotation eines Teils schwerer Rundschleifmaschinen werden üblicherweise ein G-D-Systemantrieb mit einem Verstellbereich von 1:10 sowie Thyristorantriebe eingesetzt. Die Besonderheit des Antriebs besteht in einem großen Drehmoment unter Last (bis zu 2 Mn).

Für die Rotation eines Teils schwerer Rundschleifmaschinen werden üblicherweise ein G-D-Systemantrieb mit einem Verstellbereich von 1:10 sowie Thyristorantriebe eingesetzt. Die Besonderheit des Antriebs besteht in einem großen Drehmoment unter Last (bis zu 2 Mn).

Für den Längsvorschub schwerer Längsschleifmaschinen wird am häufigsten ein EMV-Antrieb mit einem Regelbereich bis 50:1 eingesetzt, in den letzten Jahren auch Thyristorantriebe. Eine zusätzliche mechanische Verstellung wird in der Regel nicht vorgenommen. Der Antrieb mit Längsvorschub muss die Konstanz der eingestellten Geschwindigkeit mit einem Fehler von bis zu 5 % gewährleisten. Das Stoppen sollte mit einem Fehler von nicht mehr als 0,5 mm erfolgen. Um die Rückfahrgenauigkeit zu verbessern, wird die Geschwindigkeit vor dem Rückwärtsfahren reduziert.

Für den Längsvorschub werden teilweise mehrtourige Asynchronmotoren mit mehrstufigem Vorschubkasten eingesetzt. Ein solcher Antrieb ist einfacher und zuverlässiger. Allerdings wird es seltener verwendet, da es keine Möglichkeit zur stufenlosen Verstellung bietet. Die Montagebewegungen erfolgen mit einer Geschwindigkeit von 5 – 7 m/min.

Bei Hochleistungsschleifmaschinen ist der Einsatz eines Elektroantriebs mit stufenloser Drehzahlregelung von besonderer Bedeutung. Ein solcher Antrieb ermöglicht es, nicht mit einer Drehzahl zu arbeiten, bei der Vibrationen auftreten. Darüber hinaus wird eine gesteigerte Produktivität gewährleistet. Um die Last und den Grad der Schleifendämpfung zu kontrollieren, werden manchmal Wattmeter verwendet, die in den Schaltkreis des Spindelmotors integriert sind.

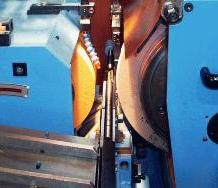

Bei spitzenlosen Schleifmaschinen kommt eine axiale oszillierende Bewegung der Scheibe (bis zu 6 mm) zum Einsatz. Dadurch erhöht sich die Bearbeitungsfrequenz. Zum Innenschleifen von Löchern mit kleinem Durchmesser werden Schleif-Elektrospindeln mit Hochfrequenz-Elektromotoren eingesetzt.

Um die Produktivität zu steigern, wird bei Rundschleifmaschinen die Schleifscheibe üblicherweise mit hoher Geschwindigkeit an das Werkstück herangeführt. Wenn in einem bestimmten kleinen Abstand vom Umfang der bearbeiteten Oberfläche automatisch in den Arbeitsvorschub übergegangen wird, ist der Weg der weiteren Bewegung vor Beginn des Schneidvorgangs ein variabler Wert. Dies ist auf die Inkonsistenz der Bearbeitungszugabe verschiedener Teile sowie auf den Verschleiß der Schleifscheibe zurückzuführen.

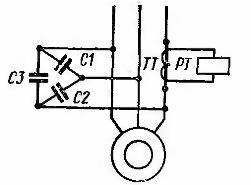

Das langsame Bewegen der Schleifscheibe vor dem Schneiden dauert lange. Um ihn zu reduzieren, wird eine Erhöhung des Stroms des Elektromotors zu Beginn des Schneidvorgangs genutzt. In diesem Fall (Abb. 1) ist die Wicklung des Stromrelais RT über den Stromwandler CT mit einer Phase des Elektromotors verbunden. Wenn der Kreis geschnitten wird, erhöht sich der Motorstrom, das Stromrelais schaltet ein und schaltet mit seinen Kontakten auf die Arbeitsstromversorgung um.Um die Empfindlichkeit des Gerätes zu erhöhen, sind die Kondensatoren CI, C2, C3 parallel zum Motor geschaltet und so ausgewählt, dass der Blindanteil des Leerlaufstroms kompensiert wird.

Reis. 1. Kontrolle des Schnittbeginns von Schleifmaschinen

Für die gleichen Zwecke werden ein Leistungsrelais sowie Fotodetektoren verwendet, die ein Signal von Funken geben, die beim Schneiden der Schleifscheibe entstehen. Der Einsatz aktiver Inspektion und Nachjustierung nimmt zu, um die Leistung und Genauigkeit von Schleifmaschinen zu verbessern.

Bei einigen Rundtisch-Flachschleifmaschinen und Felgenschleifmaschinen kann eine deutliche Reduzierung der Maschinenzeit erreicht werden, indem die Tischrotationsgeschwindigkeit automatisch erhöht wird, wenn sich die Scheibe der Drehachse des Tisches nähert.

Das Verfahren des elektrochemischen Diamantschleifens hat eine weite Verbreitung gefunden. Bei diesem Verfahren wird das Metall durch die kombinierte Wirkung von elektrochemischer Auflösung und abrasivem Schleifen entfernt. Gleichzeitig steigt die Produktivität im Vergleich zum abrasiven Diamantschleifen um das Zwei- bis Dreifache und der Verbrauch an Diamantscheiben wird um das Dreifache reduziert.

Mit dem Elektrodiamantschleifen können Sie harte Legierungen und Materialien bearbeiten, bei denen das abrasive Diamantschleifen mit Rissen, Verbrennungen und Unregelmäßigkeiten einhergeht.In diesem Fall hängt die Reinheit der Oberfläche praktisch nicht von der Größe der Körner der Scheibe ab, da die Mikrounebenheiten durch die anodische Auflösung der Diamantkörner im Spalt zwischen der Oberfläche des bearbeiteten Metallteils und dem Schliff weitgehend beseitigt werden Rad. Durch diesen mehrere Dutzend Mikrometer großen Spalt wird ein Elektrolyt gepumpt, bei dem es sich um eine wässrige Lösung von Salzen, beispielsweise Natrium- und Kaliumnitrat, mit einer Konzentration von bis zu 10-15 % handelt.