Moderne bürstenlose Gleichstrommotoren

Dank erheblicher Fortschritte in der Halbleiterelektronik und der Technologie zur Herstellung leistungsstarker Neodym-Magnete sind bürstenlose Gleichstrommotoren heute weit verbreitet. Sie werden in Waschmaschinen, Staubsaugern, Ventilatoren, Drohnen usw. eingesetzt.

Und obwohl die Idee des Funktionsprinzips eines bürstenlosen Motors bereits zu Beginn des 19. Jahrhunderts geäußert wurde, wartete sie bis zum Beginn des Halbleiterzeitalters in den Startlöchern, als die Technologien für die praktische Umsetzung bereit waren dieses interessante und effiziente Konzept, das es bürstenlosen Gleichstrommotoren ermöglichte, so weit zu gehen wie heute. …

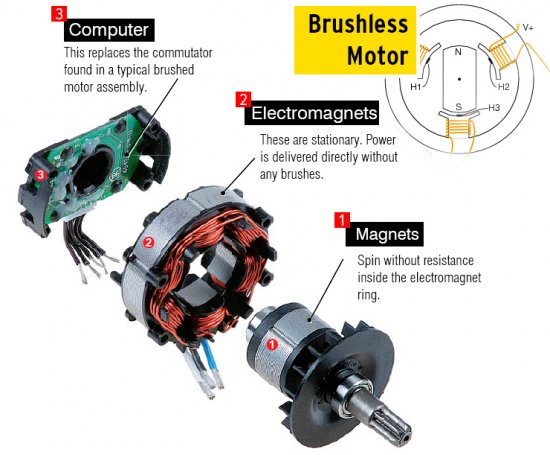

In der englischen Version werden sie als Motoren dieses Typs bezeichnet BLDC-Motor – Bürstenlose Gleichstrommotoren — bürstenloser Gleichstrommotor. Der Motorrotor enthält Permanentmagnete, und die Arbeitswicklungen befinden sich auf dem Stator, das heißt, die BLDC-Motorvorrichtung ist völlig entgegengesetzt zu dem, was im klassischen Bürstenmotor ist. Der BLDC-Motor wird von einem elektronischen Controller namens gesteuert ESC – Elektronischer Geschwindigkeitsregler — elektronischer Tempomat.

Elektronischer Regler und hoher Wirkungsgrad

Der elektronische Regler ermöglicht eine stufenlose Regelung der dem bürstenlosen Motor zugeführten elektrischen Energie. Im Gegensatz zu einfacheren Versionen von Widerstandsgeschwindigkeitsreglern, die einfach die Leistung begrenzen, indem sie eine Widerstandslast in Reihe mit dem Motor schalten, die überschüssige Leistung in Wärme umwandelt, bietet die elektronische Geschwindigkeitsregelung eine deutlich höhere Effizienz, ohne dass die gelieferte elektrische Energie durch unnötige Erwärmung verschwendet wird. ..

Bürstenlose Gleichstrommotoren können klassifiziert werden als selbstsynchronisierender Synchronmotor, wenn ein funkender Knoten, der regelmäßige Wartung erfordert, vollständig ausgeschaltet ist – Kollektor… Die Funktion des Kollektors wird von der Elektronik übernommen, wodurch der gesamte Aufbau des Produkts deutlich vereinfacht und kompakter wird.

Die Bürsten werden tatsächlich durch elektronische Schalter ersetzt, deren Verluste viel geringer sind als bei mechanischem Schalten. Leistungsstarke Neodym-Magnete am Rotor ermöglichen ein höheres Drehmoment an der Welle. Und ein solcher Motor erwärmt sich weniger als sein Kollektor-Vorgänger.

Dadurch ist der Wirkungsgrad des Motors am besten und die Leistung pro Kilogramm Gewicht höher, außerdem gibt es einen relativ großen Bereich der Rotorgeschwindigkeitsregelung und nahezu keine Funkstörungen. Strukturell lassen sich Motoren dieses Typs leicht an den Betrieb im Wasser und in aggressiven Umgebungen anpassen.

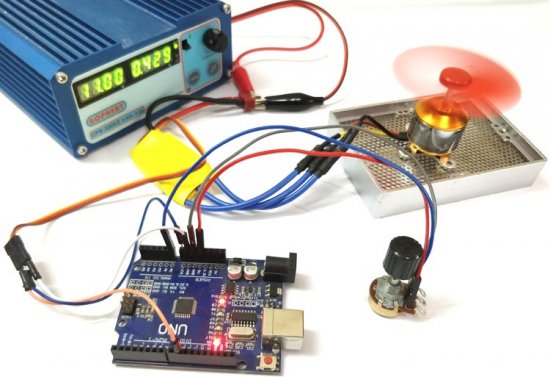

Die elektronische Steuereinheit ist ein sehr wichtiger und teurer Teil eines bürstenlosen Gleichstrommotors, auf den aber nicht verzichtet werden kann.Von diesem Gerät erhält der Motor Leistung, deren Parameter gleichzeitig sowohl die Drehzahl als auch die Leistung beeinflussen, die der Motor unter Last entwickeln kann.

Auch wenn die Drehzahl nicht angepasst werden muss, ist dennoch eine elektronische Steuereinheit erforderlich, da diese nicht nur die Steuerfunktion übernimmt, sondern auch über eine Stromversorgungskomponente verfügt. Wir können sagen, dass ESC ein Analogon von ist Frequenzregler für asynchrone Wechselstrommotorenspeziell für die Stromversorgung und Steuerung bürstenloser Gleichstrommotoren entwickelt.

BLDC-Motorsteuerung

Um zu verstehen, wie ein BLDC-Motor gesteuert wird, erinnern wir uns zunächst an die Funktionsweise eines Kommutatormotors. Im Kern das Prinzip der Rotation des Rahmens mit einem Strom in einem Magnetfeld.

Jedes Mal, wenn sich der Rahmen mit dem Strom dreht und eine Gleichgewichtsposition findet, ändert der Kommutator (die gegen den Kollektor gedrückten Bürsten) die Richtung des Stroms durch den Rahmen und der Rahmen läuft weiter. Dieser Vorgang wiederholt sich, während sich der Rahmen von Pfosten zu Pfosten bewegt. Nur im Kollektormotor gibt es viele solcher Rahmen und mehrere Magnetpolpaare, weshalb der Bürstenkollektor nicht zwei, sondern viele Kontakte enthält.

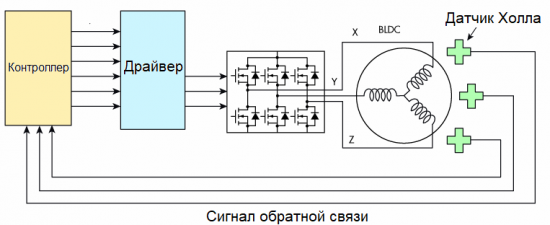

ECM macht dasselbe. Es kehrt die Polarität des Magnetfeldes um, sobald sich der Rotor aus der Gleichgewichtslage herausdrehen muss. Lediglich die Steuerspannung wird nicht dem Rotor, sondern den Statorwicklungen zugeführt, und zwar mit Hilfe von Halbleiterschaltern zum richtigen Zeitpunkt (Rotorphasen).

Es ist offensichtlich, dass der Strom zu den Statorwicklungen eines bürstenlosen Motors zum richtigen Zeitpunkt zugeführt werden muss, d. h. wenn sich der Rotor in einer bestimmten bekannten Position befindet. Verwenden Sie dazu eine der folgenden Methoden.Die erste basiert auf dem Rotorpositionssensor, die zweite auf der Messung der EMF einer der Spulen, die derzeit keinen Strom erhält.

Die Sensoren sind unterschiedlich, magnetisch und optisch, am beliebtesten sind Magnetsensoren Hall-Effekt… Die zweite Methode (basierend auf EMF-Messung) ist zwar effektiv, ermöglicht aber keine präzise Steuerung bei niedrigen Geschwindigkeiten und beim Anfahren. Hall-Sensoren hingegen ermöglichen eine präzisere Steuerung in allen Modi. In dreiphasigen BLDC-Motoren gibt es drei solcher Sensoren.

Motoren ohne Rotorpositionssensoren sind in Fällen anwendbar, in denen der Motor ohne Wellenlast (Lüfter, Propeller usw.) startet. Erfolgt der Start unter Last, ist ein Motor mit Rotorlagesensoren erforderlich. Beide Optionen haben ihre Vor- und Nachteile.

Eine Lösung mit einem Sensor wird zu einer komfortableren Steuerung, aber wenn mindestens einer der Sensoren ausfällt, muss der Motor zerlegt werden, außerdem sind für die Sensoren separate Leitungen erforderlich. Bei der sensorlosen Version sind keine speziellen Kabel erforderlich, aber beim Start schwingt der Rotor hin und her. Ist dies nicht akzeptabel, ist der Einbau von Sensoren in das System erforderlich.

Rotor und Stator, Anzahl der Phasen

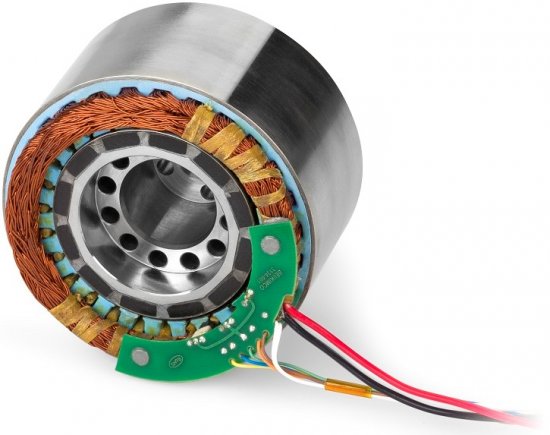

Der Rotor eines BLDC-Motors kann außen oder innen und der Stator innen oder außen sein. Der Stator besteht aus magnetisch leitfähigem Material, wobei die Anzahl der Zähne vollständig durch die Anzahl der Phasen geteilt wird. Der Rotor muss nicht unbedingt aus einem magnetisch leitenden Material bestehen, aber unbedingt mit fest daran befestigten Magneten.

Je stärker die Magnete sind, desto größer ist das verfügbare Drehmoment. Die Anzahl der Statorzähne sollte nicht gleich der Anzahl der Rotormagnete sein.Die Mindestzähnezahl entspricht der Anzahl der Steuerphasen.

Die meisten modernen bürstenlosen Gleichstrommotoren sind einfach aus Gründen der Einfachheit des Designs und der Steuerung dreiphasig. Wie bei Wechselstrom-Induktionsmotoren sind hier die Wicklungen der drei Phasen durch ein „Dreieck“ oder „Stern“ mit dem Stator verbunden.

Solche Motoren ohne Rotorpositionssensoren verfügen über 3 Stromkabel und Motoren mit Sensoren über 8 Kabel: zwei zusätzliche Kabel für die Stromversorgung der Sensoren und drei für die Signalausgänge der Sensoren.

Außenläufermotoren mit niedriger Drehzahl werden mit einer großen Anzahl von Polen (und damit Zähnen) pro Phase hergestellt, um eine Drehung mit einer Kreisfrequenz zu erreichen, die deutlich unter der Frequenz des Steuerstroms liegt. Aber auch bei schnelldrehenden Drehstrommotoren wird die Zähnezahl kleiner 9 in der Regel nicht eingesetzt.