Skalar- und Vektorsteuerung von Induktionsmotoren – was ist der Unterschied?

Asynchronmotor — ein Wechselstrommotor, bei dem Ströme in den Statorwicklungen ein rotierendes Magnetfeld erzeugen. Dieses Magnetfeld induziert Ströme in der Rotorwicklung und reißt durch Einwirkung auf diese Ströme den Rotor mit.

Damit das rotierende Statormagnetfeld jedoch Ströme in einem rotierenden Rotor induziert, muss der Rotor in seiner Rotation dem rotierenden Statorfeld geringfügig nacheilen. Daher ist bei einem Induktionsmotor die Drehzahl des Rotors immer etwas geringer als die Drehzahl des Magnetfelds (die durch die Frequenz des den Motor speisenden Wechselstroms bestimmt wird).

Die Verzögerung des Rotors durch das rotierende Magnetfeld des Stators (Rotorschlupf) je mehr, desto größer ist die Motorbelastung. Die fehlende Synchronisierung zwischen der Drehung des Rotors und dem Magnetfeld des Stators ist ein charakteristisches Merkmal des Induktionsmotors, daher der Name.

Das rotierende Magnetfeld im Stator wird durch Wicklungen erzeugt, die mit phasenverschobenen Strömen versorgt werden. Üblicherweise wird hierfür dreiphasiger Wechselstrom verwendet. Es gibt auch einphasige Induktionsmotoren, bei denen die Phasenverschiebung zwischen den Strömen in den Wicklungen durch die Einbeziehung unterschiedlicher Reaktanzen in den Wicklungen erzeugt wird.

Um die Winkelgeschwindigkeit des Rotors sowie das Drehmoment an der Welle moderner bürstenloser Motoren zu regeln, wird eine Vektor- oder Skalarsteuerung des Elektroantriebs verwendet.

Skalare Kontrolle

Es kam am häufigsten vor Steuerung eines SkalarinduktionsmotorsWenn es beispielsweise zur Steuerung der Drehzahl eines Lüfters oder einer Pumpe ausreicht, eine konstante Drehzahl des Rotors aufrechtzuerhalten, genügt hierfür ein Rückmeldesignal von einem Drucksensor oder von einem Drehzahlsensor.

Das Prinzip der Skalarsteuerung ist einfach: die Amplitude der Versorgungsspannung ist eine Funktion der Frequenz, wobei das Spannungs-Frequenz-Verhältnis annähernd konstant ist.

Die spezifische Form dieser Abhängigkeit hängt mit der Belastung der Welle zusammen, das Prinzip bleibt jedoch dasselbe: Wir erhöhen die Frequenz und die Spannung steigt proportional zur Belastungscharakteristik des jeweiligen Motors.

Dadurch wird der magnetische Fluss im Spalt zwischen Rotor und Stator nahezu konstant gehalten. Wenn das Spannungs-Frequenz-Verhältnis vom Nennwert eines Motors abweicht, wird der Motor entweder über- oder untererregt, was zu Motorverlusten und Prozessstörungen führt.

Somit ermöglicht die Skalarsteuerung, unabhängig von der Frequenz ein nahezu konstantes Wellendrehmoment im Betriebsfrequenzbereich zu erreichen, bei niedrigen Drehzahlen nimmt das Drehmoment jedoch immer noch ab (um dies zu verhindern, muss das Spannungsverhältnis zur Frequenz erhöht werden). Für jeden Motor gibt es einen streng definierten skalaren Betriebssteuerbereich.

Außerdem ist es unmöglich, ein skalares Drehzahlregelungssystem ohne einen auf der Welle montierten Drehzahlsensor aufzubauen, da die Last einen großen Einfluss auf die Verzögerung der tatsächlichen Rotordrehzahl gegenüber der Frequenz der Versorgungsspannung hat. Aber selbst mit einem Drehzahlsensor mit Skalarregelung wird es nicht möglich sein, das Drehmoment mit hoher Genauigkeit einzustellen (zumindest nicht wirtschaftlich).

Dies ist der Nachteil der Skalarsteuerung, der die relative Seltenheit ihrer Anwendungen erklärt, die hauptsächlich auf konventionelle Induktionsmotoren beschränkt sind, bei denen die Abhängigkeit des Schlupfes von der Last keine entscheidende Rolle spielt.

Vektorregelung

Um diese Mängel zu beseitigen, schlugen Siemens-Ingenieure 1971 die Verwendung einer Vektorsteuerung des Motors vor, bei der die Steuerung mit Rückmeldung über die Größe des Magnetflusses erfolgt. Die ersten Vektorsteuerungssysteme enthielten Durchflusssensoren in den Motoren.

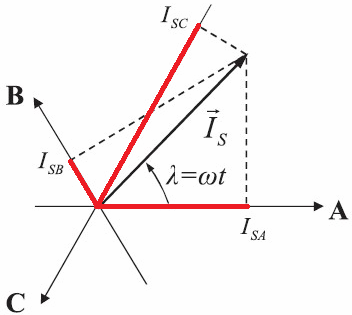

Heutzutage ist der Ansatz für diese Methode etwas anders: Das mathematische Modell des Motors ermöglicht die Berechnung der Rotordrehzahl und des Wellenmoments in Abhängigkeit von den aktuellen Phasenströmen (aus der Frequenz und den Werten der Ströme in den Statorwicklungen). .

Dieser progressivere Ansatz ermöglicht eine unabhängige und nahezu träge Steuerung sowohl des Wellendrehmoments als auch der Wellengeschwindigkeit unter Last, da der Steuerungsprozess auch die Phasen der Ströme berücksichtigt.

Einige präzisere Vektorsteuerungssysteme sind mit Geschwindigkeitsrückkopplungsschleifen ausgestattet, während Steuerungssysteme ohne Geschwindigkeitssensoren als sensorlos bezeichnet werden.

Je nach Anwendungsbereich dieses oder jenes Elektroantriebs weist sein Vektorsteuerungssystem also seine eigenen Eigenschaften und seinen eigenen Grad an Regelgenauigkeit auf.

Wenn die Genauigkeitsanforderungen an die Geschwindigkeitsregelung eine Abweichung von bis zu 1,5 % zulassen und der Regelbereich 1 zu 100 nicht überschreitet, ist das sensorlose System in Ordnung. Wenn eine Genauigkeit der Drehzahlanpassung mit einer Abweichung von nicht mehr als 0,2 % erforderlich ist und der Bereich auf 1 bis 10.000 reduziert wird, ist eine Rückmeldung für den Wellendrehzahlsensor erforderlich. Das Vorhandensein eines Geschwindigkeitssensors in Vektorsteuerungssystemen ermöglicht eine präzise Drehmomentsteuerung auch bei niedrigen Frequenzen bis zu 1 Hz.

Die Vektorsteuerung hat also die folgenden Vorteile. Hohe Genauigkeit der Rotorgeschwindigkeitsregelung (und ohne Geschwindigkeitssensor) auch unter Bedingungen dynamisch wechselnder Wellenlast, ohne dass Tritte auftreten. Sanfte und gleichmäßige Drehung der Welle bei niedrigen Drehzahlen. Hoher Wirkungsgrad durch geringe Verluste bei optimalen Versorgungsspannungseigenschaften.

Die Vektorsteuerung ist nicht ohne Nachteile. Die Komplexität von Rechenoperationen.Die Notwendigkeit, die Anfangsdaten (variable Antriebsparameter) einzustellen.

Für einen elektrischen Gruppenantrieb ist die Vektorregelung grundsätzlich ungeeignet, hier ist die Skalarregelung besser.