Energieeigenschaften des Antriebs und Methoden zu deren Steigerung

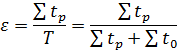

Die Betriebsbedingungen von Elektromotoren werden anhand der Aktivierungs- und Lastbetriebsfaktoren bewertet. Schaltverhältnis der Maschine

wobei ∑tð die Gesamtarbeitszeit einer Schicht ist; T ist die Änderungszeit; ∑t0 – Gesamtnebenzeit und Zeit der Arbeitspausen.

Die meisten modernen Maschinen werden durch die Trennung des Elektromotors vom Netz gestoppt. Unter diesen Bedingungen sind die Schaltfaktoren der Maschine und des Elektromotors gleich. Für Maschinen mit Reibungskupplung Im Hauptantriebskreis dreht sich der Elektromotor üblicherweise kontinuierlich. Es schaltet sich nur bei längeren Arbeitspausen aus.

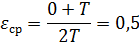

Wenn wir davon ausgehen, dass ∑tр unter verschiedenen Betriebsbedingungen der Universalmaschine beliebige Werte annehmen kann (von 0 bis T) und dass alle Werte von ∑tр innerhalb der angegebenen Grenzen gleich wahrscheinlich sind, dann

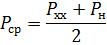

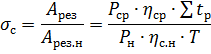

Der Auslastungsgrad von Maschinen wird durch einen Auslastungsfaktor charakterisiert

wobei Psr die durchschnittliche Leistung der Welle des Elektromotors ist; Пн – Nennleistung des Elektromotors.

Wenn alle Lasten von Universal-Werkzeugmaschinen, die unter unterschiedlichen Bedingungen betrieben werden, gleich wahrscheinlich sind, ergibt sich die durchschnittliche Leistung

Mit dem gemeinsamen Verhältnis Px.x = 0,2Pn ergibt sich beispielsweise γav = 0,6.

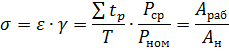

Das Produkt aus Einschaltdauer und Belastungsfaktor wird als Auslastungsgrad des Elektromotors bezeichnet:

wobei arab die mechanische Energie ist, die der Elektromotor tatsächlich an die Maschine abgibt; An ist die Energie, die bei Dauerbetrieb des Elektromotors bei Nennleistung abgegeben würde.

Mit den oben genannten Durchschnittswerten der Einschluss- und Belastungsfaktoren erhalten wir bsr = 0,3.

Das Verhältnis der für die Bearbeitung von Teilen aufgewendeten Energie zur Energie, die die Maschine im Dauerbetrieb bei Nennlast verbrauchen könnte, wird als Auslastungsgrad der Maschine bezeichnet:

Die tatsächlichen Durchschnittswerte der Schalt- und Belastungsfaktoren von Elektromotoren, die Zerspanungsmaschinen antreiben, liegen unter den angegebenen Werten. Dies zeigt, dass Arbeiten mit geringer Belastung und erheblicher Nebenzeit vorherrschen.

Durch die Analyse der Belastungen des Stromversorgungsnetzes von Industrieunternehmen können realitätsnahe Werte der Arbeitsfaktoren ermittelt werden. Die Belastung des Stromnetzes, das eine bestimmte Werkstatt versorgt, wird deutlich geringer gewählt als die Summe der Nennleistungen der in dieser Werkstatt betriebenen Elektromotoren.

Um einen übermäßigen Kupferverbrauch zu vermeiden, wird bei der Bestimmung des Querschnitts der Leitungen zur Stromversorgung der Werkstatt die gleichzeitige Belastung der Verbraucher sowie deren Unterlast berücksichtigt. Die Analyse der Belastungen des Stromversorgungsnetzes der Fabriken lässt uns feststellen, dass der Durchschnittswert des Schaltfaktors ~ 0,3 und der Belastungsfaktor ~ 0,37 beträgt. Die durchschnittliche Maschinenauslastung beträgt ~ 12 %. All dies weist auf die Verfügbarkeit großer Ressourcen im Bereich der Nutzung des Werkzeugmaschinenparks hin.

Das Verhältnis der für den Schneidvorgang aufgewendeten Energie Ares zur Energie A, die der Elektromotor während des Zyklus verbraucht, wird als zyklischer Wirkungsgrad des Systems bezeichnet:

Es charakterisiert nicht nur die konstruktive Perfektion der Werkzeugmaschine und des Elektromotors, sondern auch die Rationalität des gewählten technologischen Prozesses hinsichtlich des Energieverbrauchs und der Nutzung der installierten Leistung. Die Effizienzwerte von Mehrtaktmaschinen, die mit langen Leerlaufphasen und erheblicher Unterlast betrieben werden, sind gering (5-10 %).

Eine Unterlastung von Elektromotoren führt zu einer unzureichenden Rückgewinnung der in Elektromotoren, Stromnetze und Umspannwerke investierten Mittel. Durch die Unterlastung von Elektromotoren sinken deren Wirkungsgrad und cosφ. Eine Verringerung des Wirkungsgrades führt zu einem Energieverlust. Eine Verringerung des cosφ bei konstantem Wirkleistungsverbrauch führt zu einer Erhöhung der Stromstärke. Mit zunehmender Stromstärke nehmen die Netzverluste zu und die installierte Leistung von Transformatoren und Generatoren wird nicht vollständig ausgenutzt.

Wenn in der Anlage viele Elektromotoren im Teillastbetrieb betrieben werden, erhöht sich die Stromrechnung, da für jedes Kilovoltampere der in der Anlage installierten Transformatorleistung eine bestimmte Gebühr erhoben wird, die nicht vom tatsächlichen Energieverbrauch abhängt. Darüber hinaus steigen bei niedrigen cosφ-Werten die Kosten pro verbrauchter Energieeinheit.

Der Einsatz von Geräten und die Organisation der Produktion lassen sich auch anhand der Betriebskoeffizienten beim Einschalten und Laden von Elektromotoren beurteilen. Die Kenntnis der den Betrieb der Maschine charakterisierenden Koeffizienten hilft, die ungenutzten Ressourcen des Maschinenparks zu identifizieren und den rationellen Betrieb der Zerspanungsmaschinen zu organisieren.

Zur Steuerung des Betriebs von Zerspanungsmaschinen wurden spezielle Geräte entwickelt, die teilweise an Zerspanungsmaschinen angebracht werden, andere zur zentralen Steuerung von Werkstätten und der Produktion im Allgemeinen dienen.

Mit jeder Änderung des Bearbeitungsprozesses zur Steigerung der Produktivität steigen in der Regel die Energieindikatoren der Maschine und des Elektroantriebs. Dabei handelt es sich um eine Erhöhung der Schnittgeschwindigkeit, eine Erhöhung der Vorschübe, eine Kombination von Bearbeitungsübergängen, eine Reduzierung der Nebenzeit usw. Ein wirksames Mittel zur Erhöhung der Energieeigenschaften des elektrischen Antriebs der Hauptbewegung der Maschinen ist die Automatisierung des An- und Rückzugs das Werkzeug, das Spannen des Werkstücks, Messungen usw.

Allerdings sind die Möglichkeiten für eine solche Rationalisierung technologischer Prozesse oft begrenzt.Bei der Bearbeitung eines Teils auf einer Maschine muss auf die erforderliche Genauigkeit, Sauberkeit der Bearbeitung und eine hohe Arbeitsproduktivität geachtet werden, was die Art der Bearbeitungs- und Schneidmodi bestimmt und die Schrupp- und Schlichtvorgänge von einer Anlage pro Teil erzwingt.

Bei Maschinen mit einer Reibungskupplung im Hauptantriebsstrang kommen häufig sogenannte Leerlaufbremsen zum Einsatz. Der Leerlaufbegrenzer ist ein Schalter, der den Elektromotor abschaltet, wenn die Kupplung ausgekuppelt wird. Dieses Abschalten des Elektromotors führt zu einer Einsparung von Wirk- und Blindenergie. Allerdings erhöht sich dadurch die Anzahl der Starts des Elektromotors, was mit einem gewissen zusätzlichen Energieverbrauch verbunden ist.

Darüber hinaus kann es aufgrund der Verschlechterung der Motorkühlung während der Pausen in manchen Fällen zu einer Überhitzung kommen. Schließlich steigt bei Verwendung eines Leerlaufdrehzahlbegrenzers aufgrund der Erhöhung der Starthäufigkeit des Elektromotors der Verschleiß der Geräte. Diese Umstände können durch spezielle Berechnungen berücksichtigt werden. Zufriedenstellende Ergebnisse werden erzielt, wenn der Elektromotor bei Pausen, die länger als eine bestimmte eingestellte Dauer sind, automatisch abgeschaltet wird.

Es gibt viele spezielle technische Möglichkeiten, den cosφ elektrischer Antriebe zu erhöhen. Dazu gehören die Verwendung von parallel zum Motor geschalteten statischen Kondensatoren, die Synchronisierung von Asynchronmotoren und der Ersatz von Asynchronmotoren durch Synchronmotoren. Maßnahmen zur Verbesserung der Energieeffizienz von Zerspanungsmaschinen sind nicht weit verbreitet.

Da die Elektroantriebe von Allzweck-Metallbearbeitungsmaschinen in den meisten Fällen mit langen Pausen arbeiten, wird die aufwendige und teure Anlage nicht ausreichend genutzt und die dafür aufgewendeten Mittel werden daher zu lange amortisiert. Meistens Blindleistungskompensation in einem Gemischtwarenladen oder im allgemeinen Maßstab. Für diese Zwecke werden statische Kondensatorbänke verwendet.