Induktionserwärmung, Härten und Induktionsschmelzen von Metallen

Die vollkommenste Heizart ist die, bei der die Wärme direkt im erhitzten Körper erzeugt wird. Diese Heizmethode wird sehr gut durchgeführt, indem ein elektrischer Strom durch den Körper geleitet wird. Allerdings ist die direkte Einbindung eines beheizten Körpers in einen Stromkreis aus technischen und praktischen Gründen nicht immer möglich.

In diesen Fällen lässt sich mit der Induktionserwärmung eine perfekte Heizart realisieren, bei der die Wärme auch im erhitzten Körper selbst erzeugt wird, wodurch unnötiger, meist hoher Energieverbrauch in den Ofenwänden oder anderen Heizelementen entfällt. Trotz des relativ geringen Wirkungsgrads der Erzeugung von Strömen mit erhöhter und hoher Frequenz ist der Gesamtwirkungsgrad der Induktionserwärmung daher oft höher als mit anderen Heizmethoden.

Das Induktionsverfahren ermöglicht auch eine schnelle und gleichmäßige Erwärmung nichtmetallischer Körper über ihre gesamte Dicke.Die schlechte Wärmeleitfähigkeit solcher Körper schließt eine schnelle Erwärmung ihrer Innenschichten auf übliche Weise, also durch Wärmezufuhr von außen, aus. Bei der Induktionsmethode entsteht sowohl in den Außenschichten als auch in den Innenschichten gleichermaßen Wärme, und es kann sogar die Gefahr einer Überhitzung der Letzteren bestehen, wenn die notwendige Wärmedämmung der Außenschichten nicht erfolgt.

Eine besonders wertvolle Eigenschaft der Induktionserwärmung ist die Möglichkeit einer sehr hohen Energiekonzentration im erhitzten Körper, die sich leicht genau dosieren lässt. Nur elektrischer Lichtbogen Es kann die gleiche Energiedichte erreicht werden, diese Heizmethode ist jedoch schwer zu kontrollieren.

Die Eigenschaften und bekannten Vorteile der Induktionserwärmung haben in vielen Branchen vielfältige Anwendungsmöglichkeiten geschaffen. Darüber hinaus können damit neuartige Strukturen geschaffen werden, die mit herkömmlichen Wärmebehandlungsmethoden überhaupt nicht realisierbar sind.

Ein physikalischer Vorgang

In Induktionsöfen und -geräten wird Wärme in einem elektrisch leitenden erhitzten Körper durch Ströme freigesetzt, die durch ein elektromagnetisches Wechselfeld in ihm induziert werden. Auf diese Weise findet hier eine direkte Erwärmung statt.

Die Induktionserwärmung von Metallen basiert auf zwei physikalischen Gesetzen: das Faraday-Maxwell-Gesetz der elektromagnetischen Induktion und das Joule-Lenz-Gesetz. Metallkörper (Rohlinge, Teile etc.) werden platziert magnetisches Wechselfeld, was einen Wirbelsturm in ihnen hervorruft elektrisches Feld… Die EMK der Induktion wird durch die Änderungsrate des magnetischen Flusses bestimmt. Unter der Wirkung von Induktions-EMF fließen Wirbelströme (in den Körpern eingeschlossen) in den Körpern und setzen Wärme frei nach dem Joule-Lenz-Gesetz… Diese EMF entsteht im Metall Wechselstrom, die von diesen Strömen freigesetzte Wärmeenergie führt zu einer Erwärmung des Metalls. Die Induktionserwärmung erfolgt direkt und berührungslos. Es ermöglicht Ihnen, eine Temperatur zu erreichen, die ausreicht, um die feuerfeststen Metalle und Legierungen zu schmelzen.

Eine intensive Induktionserwärmung ist nur in elektromagnetischen Feldern hoher Intensität und Frequenz möglich, die durch spezielle Geräte – Induktoren – erzeugt werden. Induktoren werden von einem 50-Hz-Netz (Industriefrequenzanlagen) oder von separaten Energiequellen – Mittel- und Hochfrequenzgeneratoren und -wandlern – gespeist.

Der einfachste Induktor von indirekten Niederfrequenz-Induktionsheizgeräten ist ein isolierter Draht (verlängert oder gewickelt), der in ein Metallrohr gelegt oder auf dessen Oberfläche gelegt wird. Wenn Strom durch den Induktordraht in der Röhre fließt, erwärmt sich dieser Wirbelströme… Wärme aus dem Rohr (kann auch ein Tiegel, Behälter sein) wird auf das erhitzte Medium (durch das Rohr strömendes Wasser, Luft usw.) übertragen.

Induktionserwärmung und Härten von Metallen

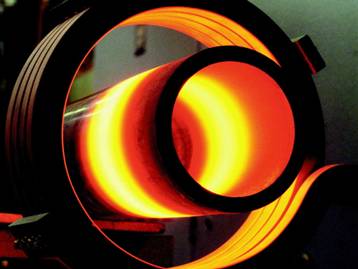

Die am weitesten verbreitete direkte Induktionserwärmung von Metallen bei mittleren und hohen Frequenzen. Hierzu werden Induktoren mit speziellem Design verwendet. Der Induktor emittiert Elektromagnetische Welle, das auf den erhitzten Körper fällt und darin stirbt. Die Energie der absorbierten Welle wird im Körper in Wärme umgewandelt. Der Erwärmungskoeffizient ist umso höher, je näher die Form der ausgesendeten elektromagnetischen Welle (flach, zylindrisch usw.) der Form des Körpers entspricht. Daher werden Flachinduktoren für die Erwärmung flacher Körper verwendet, zylindrische (Solenoid-)Induktoren für zylindrische Werkstücke.Im Allgemeinen können sie aufgrund der Notwendigkeit, die elektromagnetische Energie in die gewünschte Richtung zu konzentrieren, eine komplexe Form haben.

Charakteristisch für den Induktionsenergieeintrag ist die Möglichkeit, die räumliche Anordnung der Strömungszone zu regulieren Wirbelströme.

Zunächst fließen Wirbelströme in dem vom Induktor abgedeckten Bereich. Unabhängig von der Gesamtgröße des Körpers wird nur der Teil des Körpers erhitzt, der in magnetischem Kontakt mit dem Induktor steht.

Zweitens hängt die Tiefe der Wirbelstromzirkulationszone und damit der Energiefreisetzungszone unter anderem von der Frequenz des Induktorstroms ab (steigt bei niedrigen Frequenzen zu und nimmt mit zunehmender Frequenz ab).

Die Effizienz der Energieübertragung vom Induktor zum erhitzten Strom hängt von der Größe des Spalts zwischen ihnen ab und nimmt zu, wenn dieser kleiner wird.

Die Induktionserwärmung wird zur Oberflächenhärtung von Stahlprodukten durch Erhitzen zur plastischen Verformung (Schmieden, Stanzen, Pressen usw.), zum Schmelzen von Metall, zur Wärmebehandlung (Glühen, Anlassen, Normalisieren, Härten), zum Schweißen, zum Schichten und zum Hartlöten von Metallen verwendet.

Die indirekte Induktionserwärmung wird zum Erhitzen von Prozessanlagen (Rohrleitungen, Behälter usw.), zum Erhitzen flüssiger Medien, zum Trocknen von Beschichtungen und Materialien (z. B. Holz) verwendet. Der wichtigste Parameter von Induktionsheizanlagen ist die Frequenz. Für jeden Prozess (Oberflächenhärten, durch Erhitzen) gibt es einen optimalen Frequenzbereich, der die besten technologischen und wirtschaftlichen Indikatoren liefert. Zur Induktionserwärmung werden Frequenzen von 50 Hz bis 5 MHz verwendet.

Vorteile der Induktionserwärmung

1) Die direkte Übertragung elektrischer Energie in den erhitzten Körper ermöglicht die direkte Erwärmung leitfähiger Materialien. In diesem Fall erhöht sich die Aufheizgeschwindigkeit im Vergleich zu Anlagen mit indirekter Wirkung, bei denen das Produkt nur von der Oberfläche erwärmt wird.

2) Die Übertragung elektrischer Energie direkt in den erhitzten Körper erfordert keine Kontaktgeräte. Dies ist unter den Bedingungen der automatisierten Fertigung praktisch, wenn Vakuum- und Schutzmittel verwendet werden.

3) Aufgrund des Phänomens des Oberflächeneffekts wird die maximale Leistung in der Oberflächenschicht des erhitzten Produkts freigesetzt. Daher sorgt die Induktionserwärmung während des Abkühlens für eine schnelle Erwärmung der Oberflächenschicht des Produkts. Dadurch ist es möglich, mit einem relativ viskosen Medium eine hohe Oberflächenhärte des Teils zu erzielen. Die Induktionsoberflächenhärtung ist schneller und wirtschaftlicher als andere Oberflächenhärtungsverfahren.

4) Induktionserwärmung verbessert in den meisten Fällen die Produktivität und verbessert die Arbeitsbedingungen.

Induktionsschmelzofen

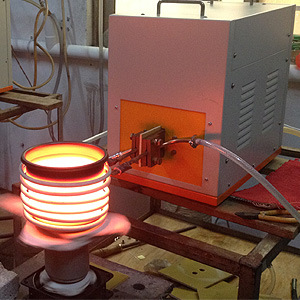

Einen Induktionsofen oder ein Induktionsgerät kann man sich als eine Art Transformator vorstellen, bei dem die Primärspule (Induktor) an eine Wechselstromquelle angeschlossen ist und der erhitzte Körper selbst als Sekundärspule dient.

Der Arbeitsprozess von Induktionsschmelzöfen ist durch die elektrodynamische und thermische Bewegung des flüssigen Metalls in einem Bad oder Tiegel gekennzeichnet, was dazu beiträgt, Metall mit der gleichen Zusammensetzung und gleichmäßiger Temperatur im gesamten Volumen zu erhalten, sowie einen geringen Metallabfall (um ein Vielfaches weniger) zu verursachen etwas geringer als in Lichtbogenöfen).

Induktionsschmelzöfen werden bei der Herstellung von Gussteilen, auch Formteilen, aus Stahl, Gusseisen, Nichteisenmetallen und Legierungen eingesetzt.

Induktionsschmelzöfen können in Industrie-Frequenz-Kanalöfen und Industrie-, Mittel- und Hochfrequenz-Tiegelöfen unterteilt werden.

Ein Induktionskanalofen ist ein Transformator, normalerweise mit Netzfrequenz (50 Hz). Die Sekundärwicklung des Transformators ist eine Wicklung aus geschmolzenem Metall. Das Metall ist in einem ringförmigen feuerfesten Kanal eingeschlossen.

Der Hauptmagnetfluss induziert eine EMF im Metall des Kanals, die EMF erzeugt einen Strom, der Strom erhitzt das Metall, daher ähnelt ein Induktionskanalofen einem Transformator, der im Kurzschlussmodus arbeitet.

Die Induktoren von Rinnenöfen bestehen aus länglichen Kupferrohren, sie sind wassergekühlt, der Rinnenteil des Herdes wird durch einen Ventilator oder durch ein zentrales Luftsystem gekühlt.

Rinneninduktionsöfen sind für den Dauerbetrieb mit seltenen Übergängen von einer Metallklasse zur anderen ausgelegt. Rinneninduktionsöfen werden hauptsächlich zum Schmelzen von Aluminium und seinen Legierungen sowie Kupfer und einigen seiner Legierungen verwendet. Andere Ofenserien sind als Mischer zum Halten und Überhitzen von flüssigem Eisen, Nichteisenmetallen und Legierungen vor dem Gießen in Gießereiformen spezialisiert.

Der Betrieb eines Induktionstiegelofens basiert auf der Absorption elektromagnetischer Energie durch eine leitende Ladung. Die Zelle befindet sich in einer zylindrischen Spule – einem Induktor. Aus elektrischer Sicht ist ein Induktionstiegelofen ein kurzgeschlossener Lufttransformator, dessen Sekundärwicklung eine leitende Ladung ist.

Induktionstiegelöfen werden hauptsächlich zum Schmelzen von Druckgussmetallen im diskontinuierlichen Betrieb und, unabhängig von der Betriebsart, zum Schmelzen bestimmter Legierungen, wie beispielsweise Bronzen, verwendet, die die Auskleidung von Rinnenöfen negativ beeinflussen.