Anwendung von Hydraulik und Pneumatik in der Industrie

Seit jeher versuchen Menschen, die Eigenschaften von Flüssigkeiten und Gasen zu nutzen, um mechanische Energie von ihrer Quelle zu sammeln, zu speichern und an einen Mechanismus zu übertragen, der nützliche Arbeit leistet.

Die ersten Maschinen dieser Art waren Mühlen. Wasser- und Windmühlen arbeiteten an Dämmen, die in der Lage waren, Wasser zu speichern und seine potenzielle Energie zu speichern, sodass der Mensch diese Energie dann für seine Bedürfnisse nutzen konnte. Wir erinnern uns an hydraulische Weinpressen – Maschinen zur Herstellung von Weinausgangsmaterial aus Weintrauben.

Bei der ersten industriellen Revolution ging es um Handeln unter Druck. Gleichzeitig erforderte die Dampfmaschine die Übertragung von Dampfenergie auf verschiedene Mechanismen wie Metallschneidemaschinen, Webmaschinen usw. Die ersten Getriebe waren mechanisch: Zahnräder, Hebel und lange Riemen zeigten wenig Effizienz, waren aber schwer zu bedienen Kontrolle.

Wenig später begann man, sperrige Strukturen durch weniger sperrige und verletzungssicherere, hydraulische und pneumatische Getriebe zu ersetzen, mit deren Hilfe Energie auf die Exekutivorgane von Maschinen übertragen werden kann, indem sie einer komprimierbaren Flüssigkeit oder einem Gas unter enormem Druck ausgesetzt werden Druck.

Dieser Übergang markiert den Beginn eines effizienteren und flexibleren Ansatzes zur Steuerung der Bewegung von Mechanismen. Es wurde möglich, ihre Geschwindigkeit stufenlos zu ändern, Werkzeuge präziser zu positionieren usw., ohne sie herausziehen zu müssen, um Drehmomente und Arbeitskräfte anzupassen.

Der wichtigste Vorteil des hydraulischen Antriebs ist die Möglichkeit, sehr hohe Leistungsdichten zu erreichen. Damit ist die Leistung pro Gewichtseinheit der Maschine gemeint. Modernere hydraulische Geräte verfügen mittlerweile über eine elektronische Steuerung, die eine Erweiterung der Funktionalität und eine Leistungssteigerung ermöglicht, sodass die Verstärkungsfaktoren heute bereits etwa 100.000 erreichen.

Der Bereich der industriellen Anwendung von Hydraulik und Pneumatik in der modernen Welt ist sehr breit und vielfältig. Hier finden Sie metallurgische Produktion, Bauwesen, medizinische Geräte und vieles mehr. Schauen wir uns nur einige Beispiele der aktuellen Umsetzung der Technologie an, so einfach sie auf den ersten Blick scheint.

Die metallurgische Produktion basiert vollständig auf der Hydraulik. Überall kommen hier hydraulische Aufzüge, Dreheinheiten, Kräne, Manipulatoren, Hub- und Wipptische, Rutschen, Walzensteuerungen von Walzwerken, Transport- und Sortiergeräte zum Einsatz.

Hydraulik ist zusammen mit Pneumatik ein wesentliches Merkmal Metallschneidemaschinen… Der hydraulische Antrieb ermöglicht einen präzisen und leistungsstarken Maschinenbetrieb. Es bietet hohe Leistung bei kleinen Abmessungen und optimalem Gewicht.

Bei leistungsstarken Schmiede- und Presswerken ist ein hydraulischer Antrieb unverzichtbar. Die Schmiedepresse beispielsweise nutzt bei ihrer Arbeit eine Druckkraft von bis zu 120.000 kgf, die ohne den Einsatz von Hydraulik schlicht unerreichbar ist.

Alte Autokarosserien werden zu Paketen gepresst und mit einer speziellen hydraulischen Vorrichtung geschnitten. Hier erfolgt das Laden, vertikale und horizontale Komprimieren, Schieben auf einem Förderband und Laden fertiger Pakete nur dank hydraulischer Vorrichtungen.

Kunststoffprodukte: Flaschen, Hüllen für mobile Geräte und Haushaltsgeräte, verschiedene Einrichtungsgegenstände usw. werden zu Tausenden nur dank Spritzguss hergestellt, was nur mit Hilfe eines hydraulischen Antriebs möglich ist.

Es ist unmöglich, moderne Baumaschinen nicht zu erwähnen. Die hier erforderliche hohe Leistungsdichte wird nur mit der Hydraulik erreicht. Ein anschauliches Beispiel für eine solche Technik ist ein Hydraulikbagger.

Krane, die im Umschlagverhalten auf Baustellen und insbesondere in Häfen eingesetzt werden, müssen alle Arbeitsvorgänge sehr schnell und präzise ausführen. Diese Kräne verwenden Hydraulik, was zu einer hohen Beweglichkeit des Auslegers und einer angemessenen Drehgeschwindigkeit des Hauptrahmens führt, die ein schnelles Heben ermöglicht.

Industrieroboter — ein spezielles Anwendungsgebiet des hydraulischen Antriebs. Diese Roboter übernehmen erfolgreich Lackier- und Schweißarbeiten, beispielsweise bei der automatisierten Montage von Autos.In Fabriken bedienen solche Roboter Pressen, Metallschneidemaschinen, Schmiedehämmer usw.

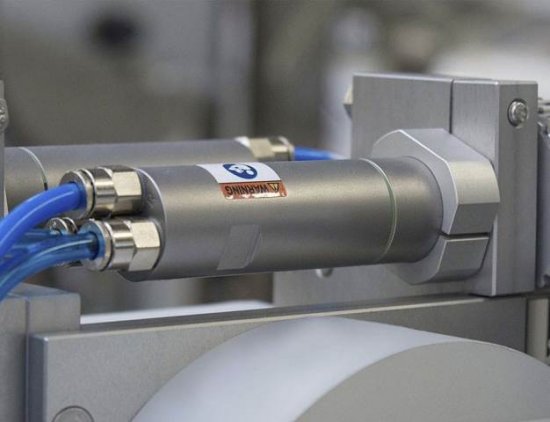

Pneumatik sollte gesondert hervorgehoben werden. Ihre industrielle Anwendbarkeit ist äußerst vielfältig, da sich die Energie der Druckluft insbesondere dort als unverzichtbar erweist, wo es darum geht, die Arbeitskörper von Maschinen und Mechanismen sehr schnell zu betätigen in der automatisierten Produktion.

Nur der pneumatische Antrieb kann einen Teil der Schlagvorgänge ausführen. Er ist in den Bremssystemen von Eisenbahnen und Schwerfahrzeugen tätig. Der Vorteil der Pneumatik gegenüber der Hydraulik besteht darin, dass die Bereitstellung des Arbeitsmediums unbegrenzt ist.

Darüber hinaus ist das Ablassen von Druckluft nicht erforderlich. Zudem ist Gas leicht zu transportieren, oft besteht keine Brandgefahr. In der Bergbau-, Gas- und Holzindustrie sind oft nur pneumatische Geräte akzeptabel.

Die Vorteile pneumatischer Einheiten zeigen sich deutlich in automatisierten mechanischen Systemen, in denen sich wiederholende Vorgänge wie Fixieren und Spannen, Markieren und Punktschweißen, Verpacken, Transportieren und Steuern der linearen Abmessungen von Teilen schnell ausgeführt werden müssen. Außerdem werden pneumatische Manipulatoren heutzutage am häufigsten als Teil von Be- und Entladerobotersystemen eingesetzt.

Laut deutscher Statistik zieht die Pneumatik in vielen Automatisierungsgeräten in letzter Zeit immer mehr Kapitalinvestitionen an.Experten sind sich einig, dass der pneumatische Antrieb in der Produktionsautomatisierung die optimale Kombination aus niedrigen Betriebskosten und intelligenter Steuerungselektronik bildet – die Grundlage dafür mechatronische Systeme der Zukunft… Obwohl viele Aufgaben bereits mit Pneumatik und Hydraulik gelöst wurden, stehen Ingenieuren und Entwicklern noch viele technologische Herausforderungen bevor.

Siehe auch: Pneumatische Geräte mechatronischer Systeme