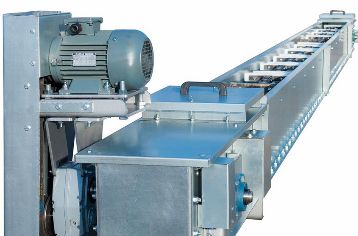

Wahlweise elektrischer Antrieb für Förderbänder

Trotz der großen Designvielfalt von Förderern können diese bei der Wahl eines Elektroantriebs zu einer charakteristischen Gruppe zusammengefasst werden. Zunächst ist zu beachten, dass diese Mechanismen aufgrund technologischer Gegebenheiten in der Regel keine Geschwindigkeitsregelung erfordern.

Trotz der großen Designvielfalt von Förderern können diese bei der Wahl eines Elektroantriebs zu einer charakteristischen Gruppe zusammengefasst werden. Zunächst ist zu beachten, dass diese Mechanismen aufgrund technologischer Gegebenheiten in der Regel keine Geschwindigkeitsregelung erfordern.

Nur wenige Förderer verwenden eine flache Geschwindigkeitsregelung im 2:1-Bereich, um die Betriebsgeschwindigkeit zu ändern. Fördermotoren arbeiten unter verschiedenen Umgebungsbedingungen, häufig in staubigen, feuchten Räumen mit hohen oder niedrigen Temperaturen, im Freien, in Werkstätten mit aggressiven Umgebungen usw.

Ein charakteristisches Merkmal von Förderern ist das große statische Widerstandsmoment im Ruhezustand, das aus verschiedenen Gründen, einschließlich der Verfestigung des Schmiermittels in reibenden Teilen, in der Regel den Nennwert überschreitet. Daher werden an den elektrischen Antrieb von Förderbändern Anforderungen an eine hohe Zuverlässigkeit, einfache Wartung sowie die Bereitstellung eines erhöhten Anlaufdrehmoments gestellt.

In einigen Fällen ergeben sich zusätzliche Anforderungen, um einen sanften Start zu gewährleisten, ein Durchrutschen des Riemens zu verhindern, eine kleine Geschwindigkeitsregelung und eine koordinierte Drehung mehrerer elektrischer Antriebe. Alle diese Anforderungen werden von Käfigläufer- oder Phasenläufer-Induktionsmotoren ausreichend erfüllt.

Die Leistungsauswahl des Antriebsmotors des Förderers erfolgt durch ein schrittweises Konvergenzverfahren zusammen mit der Berechnung und Auswahl der gesamten mechanischen Ausrüstung. Der erste Berechnungsschritt besteht in der ungefähren Ermittlung der Zugkraft und Spannung, nach der die Vorauswahl der Motorleistung und die Auswahl der mechanischen Ausrüstung erfolgt. Im zweiten Schritt der Berechnung wird unter Berücksichtigung der Verluste entlang der Förderbandlänge ein aktualisiertes Diagramm der Spannungsabhängigkeit erstellt. Nach dem Zeichnen des Diagramms werden die Orte für die Montage des Elektroantriebs ausgewählt und der Motor und die mechanische Ausrüstung anhand der resultierenden Kraft und Spannung überprüft.

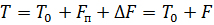

Zur näherungsweise Bestimmung der Zugkraft und Spannung des Förderers sind zahlreiche Formeln bekannt, die auf der Grundlage von Erfahrungen bei der Konstruktion und dem Betrieb von Förderern vorgeschlagen werden. Einer davon sieht so aus:

wobei T die Förderspannung ist, N; F ist die Kraft, die der Elektromotor überwinden muss, N; T0 – Vorspannung, N; Fп ist die Kraft beim Heben der Last, N; ΔF ist die Gesamtkraft N, die durch Reibungskräfte auf Abschnitten der Förderbahn verursacht wird.

Abhängig von der Kraft und Spannung im Zugelement des Förderers wird eine Vorauswahl des Motors und der mechanischen Ausrüstung getroffen.Formeln zur Berechnung von Verlusten in Trommeln, Zahnrädern, Blöcken und anderen Ausrüstungselementen finden Sie in der Fachliteratur zum mechanischen Teil von Förderbändern.

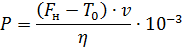

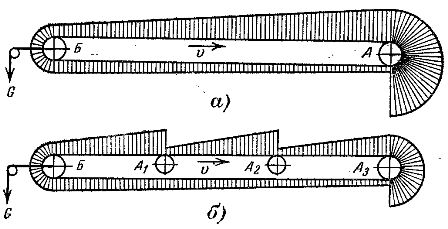

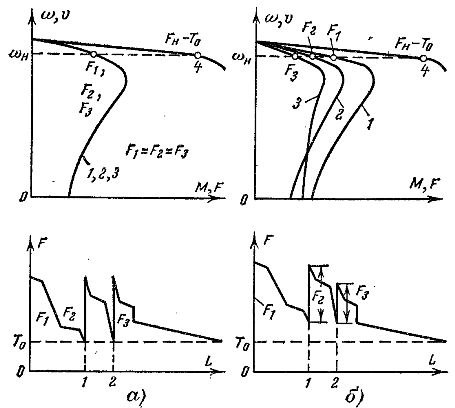

Um ein Zugkraftdiagramm zu erstellen, wird eine Förderstrecke mit allen Höhen und Tiefen, Kurven, Antriebs- und Spannstationen, Führungsblöcken und Trommeln gezeichnet. Wenn wir dann vom am wenigsten belasteten Abschnitt des Förderers ausgehen, werden die Verluste in jedem Element berücksichtigt und die Spannung des Zugelements über die gesamte Länge ermittelt. In Abb. In Abb. 1 zeigt Diagramme der Zugkräfte von Band- und Kettenförderern mit einmotorigem Elektroantrieb.

Reis. 1. Diagramm der Zugkräfte in Band- (a) und Kettenförderern (b): a – Antriebsstation; b – Spannungsstation.

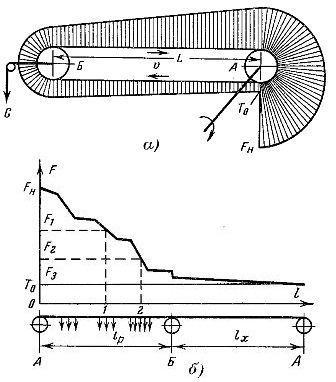

Die Leistung des Antriebsmotors des Förderers wird durch die Formel bestimmt

hier P – Motorleistung, kW; FH – Kraft auf den kommenden Abschnitt des Zugelements, N; v ist die Bewegungsgeschwindigkeit des Zugelements, m / s; η – Effizienz des Antriebsmechanismus.

Bei der Auslegung von Bandförderern wird nach der Erstellung eines Zugkraftdiagramms die Lage der Antriebsstation auf der Förderstrecke bestimmt. Der elektrische Antrieb von Langförderern, beispielsweise Großförderanlagen, ist mit einem einzigen Motor nicht praktikabel, da in diesem Fall ein erheblicher Aufwand für die mechanische Ausrüstung in der Nähe der Antriebsstation erforderlich ist.

Die Überlastung bestimmter Abschnitte des Förderers führt dazu, dass die Abmessungen des mechanischen Teils und insbesondere des Zugelements stark zunehmen.Um das Auftreten großer Zugkräfte zu verhindern, werden die Förderer über mehrere Antriebsstationen angetrieben. In diesem Fall wird im Zugelement der Antriebsstation eine Kraft erzeugt, die proportional zum statischen Widerstand nur eines Abschnitts ist, und das Zugelement überträgt keine Kräfte zum Antrieb des gesamten Förderers.

Bei mehreren Antriebsstationen am Förderband wird der Einbauort nach dem Zugkraftdiagramm so gewählt, dass die Zugkraft der Motoren mehrerer Stationen in etwa der Kraft eines einmotorigen Elektroantriebs entspricht ( Abb. 2).

Reis. 2. Schema der Zugkräfte eines Bandförderers: a – mit einmotorigem Elektroantrieb; b — mit mehrmotorigem Elektroantrieb.

Es ist jedoch zu berücksichtigen, dass für die endgültige Auswahl der Motorleistung der Antriebsstation die Erstellung eines aktualisierten Diagramms der Zugkräfte für jeden Zweig erforderlich ist. Diese Verbesserung ist darauf zurückzuführen, dass die Summe der Kräfte aller Abschnitte bei einem einmotorigen Antrieb möglicherweise nicht gleich der Kraft ist, die durch eine Verringerung des Abschnitts des Zugelements und eine entsprechende Verringerung der Reibungsverluste bestimmt wird mit Mehrmotorenantrieb.

Beachten Sie, dass bei großen Bandförderern, bei denen die Motorleistung Dutzende oder Hunderte von Kilowatt erreicht, die Streckenlänge zwischen den Antriebsstationen meist etwa 100–200 m beträgt. Es ist zu beachten, dass die strukturelle Integration der Antriebsstationen in den Förderer erforderlich ist insbesondere bei Bandförderern mit gewissen Schwierigkeiten verbunden ... Daher sind die Endpunkte der Strecke die bequemsten Orte für ihre Installation.In einigen Unternehmen beträgt die Länge der nicht unterteilten Förderer 1000–1500 m.

Der Einbau mehrerer Antriebsstationen an einem Förderband führt in der Regel zu einer Leistungssteigerung eines mehrmotorigen Elektroantriebs gegenüber einem Einzelantrieb. Dies liegt daran, dass beispielsweise beim Anfahren eines Förderers ein Motor im Leerlauf laufen kann.

Mit zunehmender Belastung wird der zweite Motor eingeschaltet und dann die folgenden. Bei reduzierter Last können die Motoren teilweise abgeschaltet werden. Diese Schalter führen zu einer Verkürzung der Laufzeit der Motoren bei geringer Last und einer Steigerung ihrer Leistung. Im Falle einer Blockierung der Förderer durch transportierte Materialien, einer Erhöhung des statischen Moments aufgrund der Verfestigung des Schmiermittels usw. ist es möglich, alle Motoren gemeinsam zu starten, um ein erhöhtes Anlaufdrehmoment zu erzeugen.

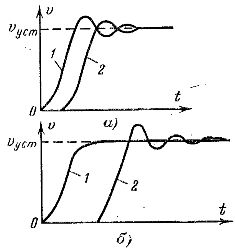

Von großer Bedeutung bei der Auswahl eines Systems zur Steuerung des elektrischen Antriebs von Förderbändern ist die korrekte Berechnung der elastischen Verformungen des Zugelements und der Beschleunigungen, die bei instationären Vorgängen auftreten können. Wenden wir uns der Abb. zu. 3, die die Diagramme der Geschwindigkeitsänderung beim Start des Motors des bevorstehenden 1 und dem Ablauf von 2 Zweigen des Streifens zeigt. Der Förderer wird von einem Induktionskäfigläufermotor angetrieben, das statische Drehmoment der Motorwelle wird als konstant angenommen.

Die Art der Geschwindigkeitsänderung in den Zweigen 1 und 2 des Förderers hängt weitgehend von der Länge des Bandes ab. Für eine kleine Länge der Förderer, etwa einige zehn Meter, sind die Diagramme der Geschwindigkeitsänderungen der Zweige 1 und 2 werden im Laufe der Zeit nahe beieinander liegen (Abb. 3, a). Natürlich beginnt sich Zweig 2 in diesem Fall aufgrund der elastischen Verformung des Bandes relativ zu Zweig 1 mit einer gewissen Verzögerung zu bewegen, aber die Geschwindigkeiten der Zweige pendeln sich recht schnell ein, wenn auch mit einigen Schwankungen.

Die Situation ist etwas anders, wenn Förderbänder mit langen Bändern betrieben werden, etwa Hunderte von Metern. In diesem Fall kann der Start vom Ort des Ausgangszweigs 2 des Förderers beginnen, nachdem der Antriebsmotor eine konstante Geschwindigkeit erreicht hat (Abb. 3, b). Bei langen Förderbändern ist bei konstanter Motordrehzahl in einem Abstand von 70-100 m vom Einlaufstrang eine Verzögerung beim Beginn der Bewegung der Bandabschnitte zu beobachten. Dabei entsteht eine zusätzliche elastische Spannung im Riemen und die Zugkraft wird mit einem Tritt auf die folgenden Riemenabschnitte übertragen.

Wenn alle Abschnitte des Förderers eine konstante Geschwindigkeit erreichen, nimmt die elastische Spannung des Bandes ab. Die Rückführung der gespeicherten Energie kann zu einer Erhöhung der Geschwindigkeit des Bandes gegenüber dem stationären Band und zu dessen Schwingungen führen (Abb. 3, b). Eine solche transiente Natur des Zugelements ist äußerst unerwünscht, da sie zu einem erhöhten Verschleiß des Riemens und in manchen Fällen zu einem Riss führt.

Diese Umstände führen dazu, dass aufgrund der Art des Anlaufs und anderer transienter Vorgänge im elektrischen Antrieb von Bandförderern strenge Anforderungen an die Begrenzung der Beschleunigung des Systems gestellt werden. Ihre Zufriedenheit führt zu einer gewissen Komplikation des Elektroantriebs: Es erscheinen mehrstufige Bedienfelder für Asynchronmotoren mit Phasenrotor, Zusatzlast, Startvorrichtungen etc.

Reis. 3. Geschwindigkeitsdiagramme verschiedener Abschnitte des Bandförderers beim Start.

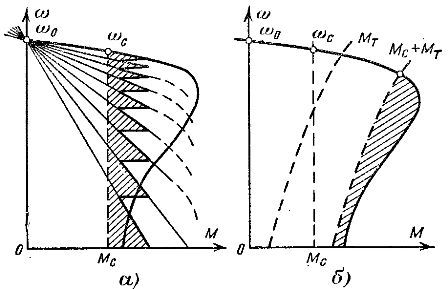

Die einfachste Möglichkeit, die Beschleunigung des Elektroantriebs von Bandförderern beim Anfahren zu begrenzen, ist die Rheostatsteuerung (Abb. 4, a). Der Übergang von einer Anlaufcharakteristik zur anderen sorgt für eine sanfte Beschleunigung des Systems. Eine ähnliche Lösung des Problems wird häufig bei Bandförderern verwendet, führt jedoch zu einer deutlichen Vergrößerung der Schalttafeln und Anlaufwiderstände.

In manchen Fällen ist es sinnvoller, die Beschleunigung des elektrischen Antriebssystems durch zusätzliches Abbremsen der Motorwelle beim Anfahren zu begrenzen, da durch die Entstehung des zusätzlichen Bremsmoments MT das dynamische Drehmoment reduziert wird (Abb. 4, b). Wie aus den Diagrammen ersichtlich ist, wird die Beschleunigung des Systems durch die Verzögerung künstlich reduziert, wodurch die Geschwindigkeitsschwankungen in den Ein- und Auslaufzweigen des Förderers verringert werden. Am Ende des Startvorgangs muss die Quelle des zusätzlichen Bremsmoments von der Motorwelle getrennt werden.

Reis. 4. Zu den Methoden zum Starten von Förderbändern.

Nebenbei sei darauf hingewiesen, dass die Begrenzung der Beschleunigungen im elektrischen Antriebssystem durch die gleichzeitige Verwendung beider Methoden erreicht werden kann, beispielsweise startet der Rheostat durch Anschließen einer Quelle für zusätzliches Bremsmoment. Diese Methode wird bei langen einteiligen Förderern verwendet, bei denen die Kosten des Bandes den Großteil der Kapitalkosten der gesamten Anlage bestimmen.

Der sanfte Anlauf des Systems unter Erzeugung einer künstlichen Belastung der Welle erfolgt praktisch über herkömmliche Backenbremsen mit elektrischer oder hydraulischer Steuerung, den Anschluss von Induktions- oder Reibungskupplungen an die Motorwelle, den Einsatz zusätzlicher Bremsmaschinen usw. der Statorkreis.

Wir weisen auch darauf hin, dass das Problem der Begrenzung der Beschleunigungen im Förderband auf andere Weise gelöst werden kann, beispielsweise durch den Einsatz eines Zweimotoren-Rotationsstator-Antriebssystems, eines Mehrgeschwindigkeits-Käfigläufermotorsystems, eines asynchronen Elektroantriebs mit Thyristorsteuerung im Motorrotorkreis und anderen.

Es ist zu beachten, dass der Antriebsmotor bei Kettenförderern in der Regel hinter dem Abschnitt mit der höchsten Belastung, d. h. der Streckenabschnitt mit hoher Belastung und steilen Anstiegen und Kurven.

Basierend auf dieser Empfehlung wird der Motor normalerweise am höchsten Hubpunkt positioniert. Berücksichtigen Sie beim Einbau des Antriebs, dass die Gleisabschnitte mit vielen Kurven möglichst spannungsarm sein sollten: Dies führt zu einer Reduzierung der Verluste im gekrümmten Gleisteil.

Die Bestimmung der Leistung des Antriebsmotors des Kettenförderers erfolgt ebenfalls anhand der Zeichnung des Zugkraftdiagramms entlang der gesamten Strecke (siehe Abb. 1, b).

Wenn Sie anhand des Diagramms die Spannung und Kraft auf den bevorstehenden Abschnitt des Zugelements sowie die Bewegungsgeschwindigkeit kennen, kann die Leistung des Elektroantriebs nach der Formel berechnet werden.

Kettenförderer arbeiten trotz der erheblichen Streckenlänge aufgrund der relativ geringen Geschwindigkeiten, beispielsweise in Maschinenbaubetrieben, meist mit einem Antriebsmotor mit relativ geringer Leistung (einige Kilowatt). In den gleichen Anlagen gibt es jedoch auch leistungsstärkere Förderanlagen mit Kettenzugeinheiten, bei denen mehrere Antriebsmotoren zum Einsatz kommen. Dieses elektrische Antriebssystem weist eine Reihe von Besonderheiten auf.

Bei einem Kettenförderantrieb mit mehreren Motoren haben die Rotoren der Motoren im Gleichgewicht die gleiche Drehzahl, da sie über das Zugelement mechanisch verbunden sind. Im Übergangsbetrieb können sich die Rotorgeschwindigkeiten aufgrund der elastischen Verformungen des Zugelements geringfügig unterscheiden.

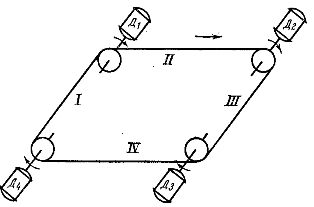

Durch das Vorhandensein einer mechanischen Verbindung zwischen den Rotoren der Maschinen eines mehrmotorigen Förderers entstehen zusätzliche Spannungen im Zugelement aufgrund unterschiedlicher Belastungen der Zweige. Die Art dieser Spannungen lässt sich anhand des in Abb. dargestellten Rohrleitungsdiagramms verdeutlichen. 5. Bei gleicher Belastung der Förderbandteiler haben alle vier Motoren bei gleichen Eigenschaften die gleiche Drehzahl und Belastung.

Reis. 5. Schema eines Mehrmotorenförderers.

Eine Erhöhung der Belastung des Zweigs I führt dazu, dass zunächst die Drehzahl des Motors D1 abnimmt und die Drehzahl der Motoren D2, D3 und D4 konstant bleibt. Somit dreht sich Motor D2 mit einer höheren Drehzahl als Motor D1 und erzeugt eine zusätzliche Spannung in den Zweigen II und dann I.

Die Spannung am Zweig II führt zu einer gewissen Entlastung des Motors D1 und erhöht seine Drehzahl. Das gleiche Bild ergibt sich in Zweig II, da Motor D3 einen Teil der Last von Zweig II des Förderers übernimmt. Allmählich gleichen sich die Drehzahlen und Belastungen der Motoren an, es entsteht jedoch eine zusätzliche Belastung im Zugelement.

Bei der Wahl eines mehrmotorigen Kettenantriebs erfolgt die Darstellung des Zugkraftdiagramms wie bei einem Einzelmotor. Der elektrische Antrieb muss die maximale Zugkraft bereitstellen, die erforderlich ist, um den Widerstand gegen die Bewegung des Förderers zu überwinden. In Abb. In Abb. 1, b zeigt ein Diagramm der Zugkräfte im Zugelement des Förderers, anhand dessen sich der Einbauort der Antriebsstationen skizzieren lässt.

Stellen wir beispielsweise die Bedingung, dass die Anzahl der Antriebsstationen drei beträgt und alle Motoren die gleiche Zugkraft erbringen müssen, dann müssen die Motoren an einem durch Punkt 0 gekennzeichneten Ort und im Abstand 0 -1 und 0- installiert werden. 2 davon (Abb. 6, a). Während des Betriebs des Förderers erzeugt bei vollständiger Übereinstimmung der mechanischen Eigenschaften der Motoren jeder von ihnen ungefähr die gleiche Zugkraft (Fn — T0) / 3 .

Reis. 6. Diagramme der Lastverteilung im Zugelement des Kettenförderers.

Durch den Einsatz von Mehrmotorenantrieben an Kettenförderern wird die Belastung des Zugorgans deutlich reduziert, wodurch die mechanische Ausrüstung leichter gewählt werden kann. Die optimale Anzahl der Antriebsstationen am Förderband wird durch einen technischen und wirtschaftlichen Vergleich der Optionen ausgewählt, der sowohl die Kosten des Elektroantriebs als auch der mechanischen Ausrüstung berücksichtigt.

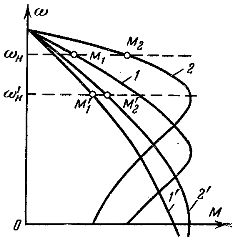

Wenn die Eigenschaften der Motoren leicht unterschiedlich sind, kann jede Maschine eine Zugkraft erzeugen, die von der berechneten abweicht. In Abb. In Abb. 6a zeigt die mechanischen Eigenschaften von drei Motoren gleicher Leistung und gleicher Parameter, und in Abb. 6, b — Eigenschaften von Motoren mit unterschiedlichen Parametern. Die Kräfte, die die Motoren erzeugen, werden durch die Bildung der gemeinsamen Charakteristik 4 ermittelt.

Da die Rotoren aller Fördermotoren fest mit dem Zugelement verbunden sind, entspricht ihre Drehzahl der Geschwindigkeit der Kette und die Gesamtkraft ist gleich (Fa — T0). Der Schub jedes Triebwerks lässt sich leicht ermitteln, indem man eine horizontale Linie zieht, die der Nenngeschwindigkeit entspricht und die Merkmale 1, 2, 3 und 4 kreuzt.

In Abb. In Abb. 6, a und b sind zusätzlich zu den mechanischen Eigenschaften der Motoren Zugkraftdiagramme dargestellt. Im Zugelement kann bei unterschiedlichen Eigenschaften der Motoren aufgrund der unterschiedlichen Zugkräfte, die von den Fördermotoren entwickelt werden, zusätzliche Spannung erzeugt werden.

Bei der Auswahl der Motoren der Förderantriebsstationen sollten deren Eigenschaften überprüft und möglichst eine vollständige Übereinstimmung erreicht werden.Aufgrund dieser Bedingungen empfiehlt sich der Einsatz von Asynchronmotoren mit bewickeltem Rotor, bei denen die Anpassung der Kennlinien durch die Einführung zusätzlicher Widerstände im Rotorkreis erreicht werden kann.

In Abb. In Abb. 7 zeigt die mechanischen Eigenschaften des zweimotorigen elektrischen Förderantriebs. Die Charakteristiken 1 und 2 sind natürlich, die Charakteristiken 1' und 2' werden mit zusätzlichem Widerstand erhalten, der in den Rotorkreis des Motors eingeführt wird. Das von den Motoren entwickelte Gesamtdrehmoment und die Zugkraft sind sowohl für die harte 1, 2- als auch die weiche 1', 2'-Charakteristik gleich. Allerdings wird bei weicher Kennlinie die Last zwischen den Motoren günstiger verteilt.

Reis. 7. Lastverteilung zwischen den Fördermotoren mit unterschiedlicher Steifigkeit ihrer Eigenschaften.

Bei der Konstruktion mechanischer Geräte ist zu berücksichtigen, dass die Geschwindigkeit des Förderers mit zunehmender Charakteristik der Motoren abnimmt. Um eine konstante Nenngeschwindigkeit des Förderers aufrechtzuerhalten, muss das Übersetzungsverhältnis geändert werden die Getriebe. In der Praxis empfiehlt es sich, im Rotorkreis von Fördermotoren einen zusätzlichen Widerstand einzuführen, der nicht mehr als 30 % des Nennwiderstands des Rotors beträgt. In diesem Fall sollte die Motorleistung etwa um das 1/(1-s)-fache ansteigen. Wenn Käfigläufer-Asynchronmotoren auf dem Förderband installiert werden, sollten diese mit erhöhtem Schlupf ausgewählt werden.