Erkennung von Mängeln an den Kontaktverbindungen von Schaltanlagen und Freileitungen

Wie Sie wissen, gibt es je nach Konstruktion, Verwendungszweck, Art der Materialverbindung, Anwendungsbereich und anderen Faktoren Kontaktverbindungen mit Bolzen, geschweißt, gelötet und gecrimpt (gepresst und gedreht). Distanzdrähte können sich auch auf Kontaktverbindungen beziehen.

Mängel an geschweißten Kontaktverbindungen

Bei Arbeiten an durch Schweißen hergestellten Kontaktverbindungen können Fehlerursachen sein: Abweichungen von den vorgegebenen Parametern, Hinterschneidungen, Blasen, Hohlräume, fehlende Durchdringung, Durchhängen, Risse, Schlacke- und Gaseinschlüsse (Hohlräume), nicht versiegelte Krater, Verbrennen der Kerndrähte, Divergenz der angeschlossenen Drähte, falsche Wahl der Klemmen, fehlende Schutzbeschichtungen an den Anschlüssen usw.

Die thermische Schweißtechnik gewährleistet keinen zuverlässigen Betrieb von Schweißverbindungen für Drähte mit großem Querschnitt (240 mm2 und mehr).Dies ist auf die Tatsache zurückzuführen, dass aufgrund unzureichender Erwärmung beim Schweißen der zu verbindenden Drähte und ungleichmäßiger Konvergenz ihrer Enden die äußeren Schichten verbrannt werden, die Durchdringung mangelt und an der Schweißstelle schrumpfende Hohlräume und Schlacken auftreten. Dadurch nimmt die mechanische Festigkeit der Schweißverbindung ab, was bei geringeren mechanischen Belastungen als berechnet zum Bruch (Verbrennen) des Drahtes in der Ankerschlaufe führt.

Schweißfehler an Ankertragschlaufen haben zu Notabschaltungen kurzlebiger Freileitungen geführt. Wenn die einzelnen Drähte in der Schweißverbindung brechen, führt dies zu einer Erhöhung des Übergangswiderstands und seiner Temperatur. Die Geschwindigkeit der Fehlerentwicklung hängt in diesem Fall maßgeblich von einer Reihe von Faktoren ab: der Höhe des Laststroms, der Drahtspannung, der Einwirkung von Wind und Vibration usw. Basierend auf den durchgeführten Experimenten wurde festgestellt, dass:

-

Eine Verringerung des aktiven Leiterquerschnitts um 20 bis 25 % aufgrund des Bruchs einzelner Leiter kann bei der IR-Steuerung aus einem Hubschrauber möglicherweise nicht erkannt werden, was mit dem geringen Emissionsgrad des Leiters und dem Abstand des Wärmeisolators zusammenhängt die Strecke bei 50 – 80 m, der Einfluss von Wind, Sonneneinstrahlung und anderen Faktoren;

-

Bei der Ablehnung fehlerhafter Kontaktverbindungen, die durch Schweißen, Verwendung einer Wärmebildkamera oder eines Pyrometers hergestellt wurden, ist zu berücksichtigen, dass die Fehlerentwicklungsrate dieser Verbindungen viel höher ist als bei verschraubten Kontaktverbindungen mit Pressung.

-

Mängel an Kontaktverbindungen, die durch Schweißen bei einer Übertemperatur von etwa 5 °C entstanden sind und von einer Wärmebildkamera bei der Inspektion durch einen Oberleitungshubschrauber festgestellt wurden, sind als gefährlich einzustufen;

-

Stahlhülsen, die nicht vom geschweißten Teil der Drähte entfernt werden, können einen falschen Eindruck erwecken mögliche Erwärmung, aufgrund des hohen Emissionsgrads der beheizten Oberfläche.

Defekte an verpressten Kontaktverbindungen

Bei durch Crimpen hergestellten Kontaktverbindungen kommt es zu falscher Auswahl von Kabelschuhen oder Hülsen, unvollständigem Einführen des Kerns in den Kabelschuh, unzureichender Pressung, Verschiebung des Stahlkerns im Drahtverbinder usw. Wie Sie wissen, ist dies eine der Möglichkeiten An den gecrimpten Steckverbindern soll deren Gleichstromwiderstand gemessen werden.

Das Kriterium für die Mindestkontaktverbindung ist der Widerstand des äquivalenten Abschnitts des gesamten Leiters. Ein vergossener Steckverbinder gilt als vorteilhaft, wenn sein Widerstand nicht mehr als das 1,2-fache der äquivalenten Länge des gesamten Kabels beträgt.

Das Kriterium für die Mindestkontaktverbindung ist der Widerstand des äquivalenten Abschnitts des gesamten Leiters. Ein vergossener Steckverbinder gilt als vorteilhaft, wenn sein Widerstand nicht mehr als das 1,2-fache der äquivalenten Länge des gesamten Kabels beträgt.

Beim Betätigen der Kupplung sinkt ihr Widerstand stark, mit zunehmendem Druck stabilisiert er sich jedoch und verändert sich unwesentlich. Der Widerstand des Steckers hängt sehr empfindlich vom Zustand der Kontaktfläche der gecrimpten Drähte ab. Das Auftreten von Aluminiumoxid auf den Kontaktflächen führt zu einem starken Anstieg des Kontaktwiderstands des Steckverbinders und einer erhöhten Wärmeentwicklung.

Die unwesentlichen Änderungen des Übergangswiderstands der Kontaktfuge während des Pressvorgangs sowie die damit verbundene geringe Wärmefreisetzung in dieser weisen auf die unzureichende Effizienz bei der Fehlererkennung unmittelbar nach der Montage mit Hilfe von Infrarotgeräten hin.

Während des Betriebs von Presskontaktverbindungen führt das Vorhandensein von Defekten zu einer intensiveren Bildung von Oxidfilmen mit einem Anstieg des Übergangswiderstands und dem Auftreten lokaler Überhitzung. Daher ist davon auszugehen, dass die Infrarotkontrolle neuer Crimpkontaktverbindungen keine Erkennung von Crimpfehlern ermöglicht und bei Steckverbindern durchgeführt werden sollte, die eine bestimmte Zeit (1 Jahr oder länger) in Betrieb waren.

Die Hauptmerkmale von geformten Steckverbindern sind der Crimpgrad und die mechanische Festigkeit. Mit zunehmender mechanischer Festigkeit des Steckverbinders sinkt dessen Kontaktwiderstand. Die maximale mechanische Festigkeit des Steckverbinders entspricht dem minimalen elektrischen Widerstand des Kontakts.

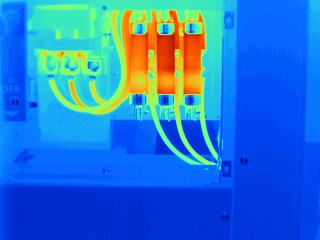

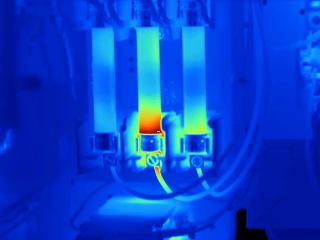

Mängel an Schraubkontaktverbindungen

Mit Schrauben hergestellte Kontaktverbinder weisen am häufigsten Mängel auf, da beim Anschließen eines Kupferdrahts an einen Flachanschluss aus Kupfer oder einer Aluminiumlegierung keine Unterlegscheiben vorhanden sind, keine Belleville-Federn vorhanden sind und die Aluminiumspitze direkt mit den Kupferanschlüssen verbunden ist von Innengeräten in einer aggressiven oder nassen Umgebung, aufgrund unzureichenden Schraubenanzugsmoments usw.

Schraubkontaktverbindungen von Aluminium-Stromschienen für hohe Ströme (3000 A und mehr) weisen im Betrieb keine ausreichende Stabilität auf.Wenn Kontaktverbindungen für Ströme bis 1500 A alle 1-2 Jahre ein Nachziehen der Schrauben erfordern, müssen ähnliche Verbindungen für Ströme von 3000 A und mehr jährlich repariert und die Kontaktflächen gereinigt werden. Die Notwendigkeit eines solchen Vorgangs ist darauf zurückzuführen, dass in Rohrleitungen für große Ströme (Busse von Kraftwerken usw.) aus Aluminium der Prozess der Bildung von Oxidfilmen auf der Oberfläche der Kontaktstellen intensiver ist.

Der Prozess der Bildung von Oxidfilmen auf der Oberfläche von Schraubkontaktverbindungen wird durch unterschiedliche Temperaturkoeffizienten der Längenausdehnung von Stahlschrauben und Aluminiumschienen begünstigt. Wenn Kurzschluss- oder Wechselstrom durch die Stromschiene fließt, kommt es insbesondere bei langen Stromschienen zu Vibrationen und zu einer Verformung (Verdichtung) der Kontaktfläche der Aluminium-Stromschiene. In diesem Fall wird die Kraft, die die beiden Kontaktflächen des Busses zusammenzieht, schwächer und die Schmierschicht zwischen ihnen verdunstet. Durch die Bildung von Oxidfilmen wird die Kontaktfläche der Kontakte, d.h. Anzahl und Größe der vom Strom durchflossenen Kontaktflächen (Punkte) nehmen ab, gleichzeitig nimmt die Stromdichte in ihnen zu. Sie kann Tausende Ampere pro Quadratzentimeter erreichen, wodurch die Erwärmung dieser Punkte deutlich zunimmt.

Die Temperatur an letzterem Punkt erreicht den Schmelzpunkt der Kontaktmaterialien und es bildet sich zwischen den Kontaktflächen ein Tropfen flüssigen Metalls. Die steigende Temperatur der Tröpfchen erreicht den Siedepunkt, der Raum um die Kontaktstelle wird ionisiert und es kann sich in der Reaktoranlage ein mehrphasiger Kurzschluss bilden.Unter dem Einfluss magnetischer Kräfte kann sich der Lichtbogen bewegen Reifen RU mit allen daraus resultierenden Konsequenzen.

Betriebserfahrungen zeigen, dass Einbolzen-Kontaktverbindungen neben Hochstrom-Sammelschienen keine ausreichende Zuverlässigkeit aufweisen. Letztere dürfen gemäß GOST 21242-75 bei Nennströmen bis 1000 A verwendet werden, werden jedoch bereits bei Strömen von 400-630 A beschädigt. Um die Zuverlässigkeit von Einbolzen-Kontaktverbindungen zu verbessern, sind einige Maßnahmen erforderlich Technische Maßnahmen zur Stabilisierung des elektrischen Widerstandes.

Der Entstehungsprozess von Defekten an einer Schraubkontaktverbindung dauert in der Regel lange und hängt von einer Reihe von Faktoren ab: Laststrom, Betriebsart (stabile Last oder variabel), Einwirkung von Chemikalien, Windlast, Schraubenanzug Kräfte, Verfügbarkeit einer Anpressdruckstabilisierung usw.

Der Kontaktwiderstand der Kontaktverbindung steigt bis zu einem bestimmten Zeitpunkt allmählich an, danach kommt es zu einer starken Verschlechterung der Kontaktoberfläche mit starker Wärmefreisetzung, die den Notzustand der Kontaktverbindung kennzeichnet.

Ähnliche Ergebnisse erzielten Spezialisten von Inframetrix (USA) bei thermischen Tests von Schraubkontaktverbindungen. Der Anstieg der Heiztemperatur während der Tests erfolgt das ganze Jahr über allmählich, und dann beginnt eine Phase mit starkem Anstieg der Wärmeabgabe.

Durch Verdrehen entstandene Defekte an Kontaktverbindungen

Schäden an durch Verdrehen hergestellten Kontaktverbindungen entstehen hauptsächlich durch Montagefehler.Eine unvollständige Verdrillung der Drähte in ovalen Steckverbindern (weniger als 4,5 Umdrehungen) führt dazu, dass der Draht vom Steckverbinder abgezogen wird und bricht. Unbehandelte Drähte erzeugen einen hohen Kontaktwiderstand, was dazu führt, dass der Draht im Stecker überhitzt und möglicherweise durchbrennt. Es gibt Fälle, in denen ein Blitzschutzdraht vom Typ AJS-70/39 aus einem Ovalverbinder der Marke SOAS-95-3 aus 220-kV-Freileitungen, die mit einer geringeren Windungszahl verdrillt sind, wiederholt herausgezogen wird.

Abstandshalter

Abstandshalter

Das unbefriedigende Design einiger Versionen von Abstandshaltern, die Einwirkung von Vibrationskräften und andere Faktoren können zu Scheuerstellen oder Brüchen der Drähte führen. In diesem Fall fließt ein Strom durch den Abstandshalter, dessen Wert von der Art und dem Grad der Entwicklung des Defekts abhängt.

Basierend auf den Materialien „Infrarotdiagnose elektrischer Geräte von Verteilergeräten“ Autor Bazhanov S. A.