Technische Diagnostik und Methoden der technischen Diagnostik

Technische Diagnostik – das Wissensgebiet, das die Theorie, Methoden und Mittel zur Bestimmung des technischen Zustands des Objekts umfasst. Der Zweck der technischen Diagnostik im allgemeinen Instandhaltungssystem besteht darin, das Kostenvolumen im Betriebsstadium durch gezielte Reparaturen zu reduzieren.

Technische Diagnostik – das Wissensgebiet, das die Theorie, Methoden und Mittel zur Bestimmung des technischen Zustands des Objekts umfasst. Der Zweck der technischen Diagnostik im allgemeinen Instandhaltungssystem besteht darin, das Kostenvolumen im Betriebsstadium durch gezielte Reparaturen zu reduzieren.

Technische Diagnostik – der Prozess der Bestimmung des technischen Zustands des Objekts. Sie gliedert sich in Test-, Funktions- und Expressdiagnostik.

Die regelmäßige und geplante technische Diagnose ermöglicht:

-

führt die Eingangskontrolle von Aggregaten und Ersatzeinheiten beim Einkauf durch;

-

um plötzliche ungeplante Abschaltungen technischer Anlagen zu minimieren;

-

Verwaltung der Gerätealterung.

Die umfassende Diagnose des technischen Zustands der Anlage ermöglicht die Lösung folgender Aufgaben:

-

Reparaturen entsprechend dem tatsächlichen Zustand durchzuführen;

-

die durchschnittliche Zeit zwischen Reparaturen erhöhen;

-

Reduzierung des Teileverbrauchs beim Betrieb verschiedener Geräte;

-

Reduzierung der Ersatzteilmenge;

-

Verkürzung der Reparaturdauer;

-

Verbesserung der Reparaturqualität und Beseitigung von Folgeschäden;

-

die Lebensdauer der Betriebsausrüstung auf einer strengen wissenschaftlichen Grundlage verlängern;

-

zur Erhöhung der Sicherheit beim Betrieb von Energieanlagen:

-

Reduzierung des Verbrauchs von Kraftstoff- und Energieressourcen.

Testtechnische Diagnostik – Dies ist eine Diagnostik, bei der Testeinflüsse auf das Objekt ausgeübt werden (z. B. Bestimmung des Grades des Isolationsverschleißes elektrischer Maschinen durch Änderung des Tangens des Winkels dielektrischer Verluste beim Anlegen von Spannung an die Motorwicklung). die Wechselstrombrücke).

Funktionelle technische Diagnostik – Hierbei handelt es sich um eine Diagnostik, bei der die Parameter eines Objekts während seines Betriebs gemessen und analysiert werden, jedoch für den vorgesehenen Zweck oder in einem speziellen Modus, beispielsweise zur Bestimmung des technischen Zustands von Wälzlagern durch sich ändernde Vibrationen während des elektrischen Betriebs Maschinen.

Express-Diagnose – dabei handelt es sich um eine Diagnose, die auf einer begrenzten Anzahl von Parametern in einer vorgegebenen Zeit basiert.

Gegenstand der technischen Diagnostik – ein Produkt oder seine Bestandteile, die einer Diagnostik (Kontrolle) unterzogen werden sollen.

Technischer Zustand – Dies ist ein Zustand, der zu einem bestimmten Zeitpunkt unter bestimmten Umgebungsbedingungen durch die Werte der Diagnoseparameter charakterisiert wird, die in der technischen Dokumentation des Objekts festgelegt sind.

Werkzeuge für die technische Diagnostik – Geräte und Programme, mit deren Hilfe Diagnosen (Kontrollen) durchgeführt werden.

Eingebaute technische Diagnostik – dabei handelt es sich um Diagnosetools, die ein integraler Bestandteil des Standorts sind (z. B. Gasrelais in Transformatoren für eine Spannung von 100 kV).

Externe Geräte zur technischen Diagnostik – dabei handelt es sich um Diagnosegeräte, die baulich vom Standort getrennt sind (z. B. ein Vibrationskontrollsystem von Ölförderpumpen).

System der technischen Diagnose – eine Reihe von Werkzeugen, Gegenständen und Auftragnehmern, die zur Durchführung der Diagnose gemäß den in der technischen Dokumentation festgelegten Regeln erforderlich sind.

Technische Diagnostik – das Ergebnis der Diagnose.

Bei der Prognose des technischen Zustands handelt es sich um die Bestimmung des technischen Zustands des Objekts mit einer gegebenen Wahrscheinlichkeit für den bevorstehenden Zeitraum, in dem der betriebsbereite (nicht funktionierende) Zustand des Objekts bestehen bleibt.

Algorithmus für die technische Diagnostik – eine Reihe von Vorschriften, die die Reihenfolge der Aktionen bei der Durchführung der Diagnostik bestimmen.

Diagnosemodell – eine formale Beschreibung des Objekts, die zur Lösung der Diagnoseprobleme erforderlich ist. Das Diagnosemodell kann als Satz von Diagrammen, Tabellen oder Standards im Diagnoseraum dargestellt werden.

Es gibt verschiedene Methoden der technischen Diagnostik:

Visuell-optische Methode gefüllt mit Lupe, Endoskop, Bremssattel und andere einfache Geräte. Diese Methode wird in der Regel ständig bei der Durchführung externer Inspektionen der Geräte während der Arbeitsvorbereitung oder im Rahmen technischer Inspektionen angewendet.

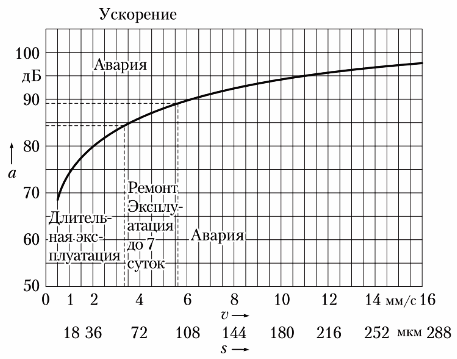

Vibroakustische Methode, durchgeführt mit verschiedenen Instrumenten zur Schwingungsmessung. Vibrationen werden anhand von Vibrationsweg, Vibrationsgeschwindigkeit oder Vibrationsbeschleunigung beurteilt.Die Bewertung des technischen Zustands nach dieser Methode erfolgt anhand des allgemeinen Schwingungspegels im Frequenzbereich 10 – 1000 Hz oder durch Frequenzanalyse im Bereich 0 – 20 000 Hz.

Zusammenhang der Schwingungsparameter

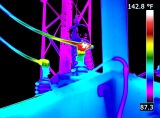

Wärmebildverfahren (thermografisch), realisiert mit Pyrometer und Wärmebildkameras… Pyrometer messen berührungslos die Temperatur an einem bestimmten Punkt, d. h. Um Nulltemperaturinformationen zu erhalten, müssen Sie ein Objekt mit diesem Gerät scannen. Mit Wärmeisolatoren können Sie das Temperaturfeld in einem bestimmten Teil der Oberfläche des diagnostizierten Objekts bestimmen, was die Effizienz bei der Erkennung auftretender Defekte erhöht.

Methode zur Schallemission basierend auf der Registrierung hochfrequenter Signale in Metallen und Keramik beim Auftreten von Mikrorissen. Die Frequenz des Tonsignals variiert im Bereich von 5 bis 600 kHz. Das Signal erscheint im Moment der Mikrorissbildung. Am Ende der Rissentwicklung verschwindet dieser. Wenn diese Methode verwendet wird, werden daher im Diagnoseprozess unterschiedliche Methoden zum Laden von Objekten verwendet.

Magnetische Methode Es dient zur Erkennung von Defekten: Mikrorisse, Korrosion und Brüche von Stahldrähten in Seilen, Spannungskonzentration in Metallstrukturen. Die Spannungskonzentration wird mit speziellen Geräten erfasst, die auf den Prinzipien von Barkhaussen und Villari basieren.

Teilentladungsverfahren Zur Erkennung von Defekten in der Isolierung von Hochspannungsgeräten (Transformatoren, elektrische Maschinen).Die physikalische Grundlage von Teilentladungen besteht darin, dass in der Isolierung elektrischer Geräte lokale Ladungen unterschiedlicher Polarität entstehen. Bei Ladungen unterschiedlicher Polarität entsteht ein Funke (Entladung). Die Frequenz dieser Entladungen variiert im Bereich von 5 bis 600 kHz, sie haben unterschiedliche Stärke und Dauer.

Es gibt verschiedene Methoden zur Erfassung von Teilentladungen:

-

Methode der Potentiale (Teilentladungssonde Lemke-5);

-

akustisch (Hochfrequenzsensoren werden verwendet);

-

elektromagnetisch (Teilentladungssonde);

-

kapazitiv.

Um Defekte in der Isolierung von Stationssynchrongeneratoren mit Wasserstoffkühlung und Defekte an Transformatoren für eine Spannung von 3 bis 330 kV zu erkennen, wird eine gaschromatographische Analyse verwendet... Bei verschiedenen Defekten an Transformatoren werden verschiedene Gase in das Öl freigesetzt: Methan, Acetylen , Wasserstoff usw. . Der Anteil dieser im Öl gelösten Gase ist äußerst gering, dennoch gibt es Geräte (Chromatogramme), mit deren Hilfe diese Gase im Transformatorenöl nachgewiesen und der Grad der Entwicklung bestimmter Defekte bestimmt werden.

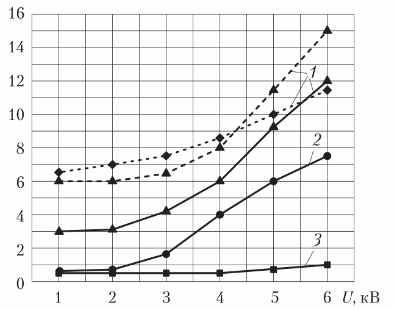

Zur Messung des Tangens des Winkels dielektrischer Verluste in der Isolierung elektrischer Hochspannungsgeräte (Transformatoren, Kabel, elektrische Maschinen) wird ein spezielles Gerät verwendet – Wechselstrombrücke… Dieser Parameter wird an einer Stromversorgung mit einer Spannung von Nennspannung bis 1,25 Nennspannung gemessen. Bei einem guten technischen Zustand der Isolierung sollte sich der dielektrische Verlustfaktor in diesem Spannungsbereich nicht ändern.

Diagramme der Änderungen des Tangens des Winkels der dielektrischen Verluste: 1 – unbefriedigend; 2 – befriedigend; 3 – guter technischer Zustand der Isolierung

Darüber hinaus können zur technischen Diagnostik von Wellen elektrischer Maschinen, Transformatorgehäusen folgende Methoden eingesetzt werden: Ultraschall, Ultraschalldickenmessung, Röntgen, Kapillarprüfung (Farbe), Wirbelströme, mechanische Prüfung (Härte, Spannung, Biegung), Röntgen Strahlendetektion von Defekten, metallografische Analyse.

Gruntovich N.V.