Betrieb von TP

Organisation des technischen Betriebs. Die Zuverlässigkeit der Arbeit des TP hängt von der Qualität der Planungs-, Bau- und Installationsarbeiten sowie vom Niveau seiner Arbeit ab, die in voller Übereinstimmung mit den vorhandenen Richtlinien und Schulungsmaterialien durchgeführt werden muss.

Organisation des technischen Betriebs. Die Zuverlässigkeit der Arbeit des TP hängt von der Qualität der Planungs-, Bau- und Installationsarbeiten sowie vom Niveau seiner Arbeit ab, die in voller Übereinstimmung mit den vorhandenen Richtlinien und Schulungsmaterialien durchgeführt werden muss.

Der ordnungsgemäße technische Betrieb von TP gewährleistet eine rechtzeitige und qualitativ hochwertige Wartung und Prävention.

Durch Wartungs- und Vorbeugungsarbeiten wird das Auftreten und die Beseitigung einzelner Schäden und Mängel, die während des Betriebs entstanden sind, verhindert. Der Umfang dieser Arbeiten umfasst Anlageninspektionen, vorbeugende Messungen und TP-Prüfungen.

Geplante TP-Inspektionen werden tagsüber nach dem vom Chefingenieur des Unternehmens genehmigten Zeitplan durchgeführt, jedoch mindestens alle 6 Monate.

Notfallkontrollen von TP werden nach Notunterbrechungen von Stromleitungen, bei Geräteüberlastung, plötzlichen Wetteränderungen und Naturphänomenen (nasser Schnee, Eis, Gewitter, Hurrikan usw.) durchgeführt; solche Kontrollen werden jederzeit durchgeführt.

Kontrollüberprüfungen von TP, die mindestens einmal im Jahr von Ingenieuren und technischem Personal durchgeführt werden... Normalerweise werden sie mit der Überprüfung von Blitzschutzgeräten, der Abnahme von Objekten für den Betrieb unter winterlichen Bedingungen im Hinblick auf VL 6-10 oder 0,4 kV kombiniert. usw. Gleichzeitig wird der Umfang der Reparatur von Umspannwerken für das nächste Jahr festgelegt.

Die geplante Prävention von PPR wird in aktuelle und grundlegende unterteilt. Es wird hergestellt, um den TP in einem technisch einwandfreien Zustand zu halten und durch die Wiederherstellung und den Austausch verschlissener Elemente und Teile einen langfristig zuverlässigen und wirtschaftlichen Betrieb zu gewährleisten.

Bei der aktuellen Reparatur des TP alle drei bis vier Jahre werden alle Arbeiten durchgeführt, um den normalen Betrieb zwischen größeren Reparaturen sicherzustellen.

In Fällen, in denen es nicht zu einer Verzögerung bis zur nächsten größeren Reparatur kommt, werden vorbeugende punktuelle Reparaturen mit einem einzigen Austausch einzelner Elemente und Teile des TP durchgeführt. Die Arbeiten werden in der Regel durch betriebliches Betriebspersonal, unterstützt durch die Beurteilung betrieblicher Abfälle, durchgeführt.

Die Hauptreparatur des TP wird alle sechs bis zehn Jahre durchgeführt, um den ursprünglichen Betriebszustand des TP aufrechtzuerhalten oder wiederherzustellen. Abgenutzte Elemente und Teile werden repariert oder durch langlebigere und wirtschaftlichere ersetzt, um die Leistung der TP-Ausrüstung zu verbessern. Gleichzeitig erfolgt bei der Überholung eine Komplettrevision der TP-Ausrüstung mit einer detaillierten Inspektion, den notwendigen Messungen und Tests sowie der Beseitigung der festgestellten Mängel und Mängel.

Die Arbeiten werden von speziellem Reparaturpersonal der Netzbereiche durchgeführt, das auf Kosten des für Großreparaturen vorgesehenen Abschreibungsfonds unterhalten wird.Die Vorbereitung des TP für die Reparatur, die Abnahme dieser Reparatur und die Inbetriebnahme erfolgt durch das operative Betriebspersonal der Netzregionen.

Abhängig vom durch Inspektionen, vorbeugende Messungen und Inspektionen festgestellten Zustand der Bauwerke und Ausrüstung des Umspannwerks kann die Reparaturzeit mit Genehmigung der Leitung des Energieversorgungssystems geändert werden. Notfallreparaturen werden durchgeführt, wenn ein Bedarf besteht, der über die genehmigte geplante Reparatur hinausgeht.

Für eine effizientere Nutzung der vorhandenen Mechanisierung und eine bessere Ausführung der Arbeiten in kürzester Zeit wird empfohlen, vorbeugende Messungen und größere Reparaturen im TP in einer Reihe von Fällen zentral durch die Kräfte von Fachpersonal (Laboren) durchzuführen , Werkstätten etc.) des Stromnetzbetreibers.

Die normale Betriebsorganisation des TP sieht die systematische Führung der technischen Dokumentation zur Charakterisierung der elektrischen Ausrüstung und ihres Zustands sowie die Planung und Berichterstattung über die Durchführung von Präventions- und Reparaturarbeiten im TP vor. Die Liste der technischen Dokumentation, ihr Inhalt (Form) und das Wartungsverfahren werden von der Leitung des Energieversorgungssystems erstellt und genehmigt.

Eines der wichtigsten technischen Dokumente ist die Pass-Reparaturkarte des TP und die Pass-Reparaturkarte der in diesem TP installierten Transformatoren.

Die TP-Pass-Reparaturkarte spiegelt alle technischen und gestalterischen Daten der installierten Geräte sowie der durchgeführten Reparaturen und Umbauten wider.Darin sind die Inventarnummer, die Art und der Standort der TP-Installation, der Name der Planungs- und Installationsorganisation sowie das Datum der Inbetriebnahme des TP angegeben.

Im Reisepass wird ein elektrisches einzeiliges Diagramm des TP mit einer detaillierten Angabe der Parameter der installierten HV- und LV-Geräte, Sammelschienen, Blitzschutzgeräte, elektrischen Messgeräte usw. gezeichnet; Außerdem wird der Name der Zuleitungen und Benutzeranschlüsse angezeigt.

Es wird ein Plan und ein Schnitt der Umspannstation mit Angabe der Hauptabmessungen und Baumaterialien gezeichnet, mit Anwendung einer Erdschleife (für Mastumspannstationen und KTP sind keine Schnitte erforderlich). Auf der Passkarte werden die Daten und Ergebnisse von Inspektionen von Blitzschutzgeräten, Messungen des Widerstands von Erdungsschleifen, Daten zu Reparaturen und vorbeugenden Tests von Geräten sowie zur Reparatur von TP-Strukturen aufgezeichnet.

Auf der Vorderseite der Pass-Reparaturkarte eines Leistungstransformators (oder auf dem Werksformular) sind seine wichtigsten technischen Daten angegeben: Inventar- und Seriennummern, Typ, Diagramm und Anschlussgruppe, Herstellungs- und Inbetriebnahmejahr, Leistung in Kilovolt- Ampere, Nennstrom und Spannung auf der HV- und LV-Seite, Spannung x. NS. und k. z. B. Transformatormasse, Ölmasse, Abmessungen. Der Pass enthält außerdem Angaben zum Grund des Ausbaus und zum neuen Einbauort des Transformators, Angaben zum Einbau, Ausbau und Neubestückung von Thermosiphonfiltern und Schalterstellungen.

In den Passkarten des TP sind Datum und Grund der Reparatur, der Umfang der durchgeführten Arbeiten, die Ergebnisse von Prüfungen und Messungen sowie festgestellte und nicht behobene Mängel, Hinweise zum Betrieb der TP-Geräte und des Transformators angegeben und der Transformator. Diese Informationen werden spätestens 5 Tage nach Abschluss der Arbeiten auf der Grundlage von Gesetzen und Protokollen in die entsprechenden Passformulare eingetragen. Der Reisepass oder das Formular des Transformators wird zusammen mit dem Reisepass des TP, in dem er installiert ist, aufbewahrt. Bei jeder Bewegung des Transformators wird der Pass mit dem Transformator übertragen.

Um die Möglichkeit des Anschlusses neuer Verbraucher und die Notwendigkeit des Austauschs von Transformatoren und TP-Geräten zu ermitteln, wird empfohlen, für den TP-Bereich (Abschnitt) ein Verbraucherregister und Messungen von Strömen und Spannungen im TP zu führen. Das Protokoll zeichnet für jedes TP die Ergebnisse der Messung der Lastströme aller Niederspannungsanschlüsse, der Gesamtlast des Transformators und seiner Unebenheiten nach Phasen sowie den Spannungswert der TP-Sammelschienen auf. Messungen auf der 0,4-kV-Seite werden 2-3 mal im Jahr zu unterschiedlichen Jahres- und Tageszeiten durchgeführt.

Der konsolidierte Buchhaltungsbericht des TA für die Zone (Abschnitt) wird im Buchhaltungsjournal des TA geführt. In diesem Protokoll sind die Inventarnummer und der Typ der Umspannstation, der Installationsort, der Name und die Nummer der 6-10-kV-Versorgungsleitung und der Stromquelle (35-110-kV-Umspannwerke) sowie Daten zu den Transformatoren (deren Anzahl in) angegeben des Transformators) Umspannwerk, die Leistung jedes einzelnen in Kilovoltampere, die Spannung in Kilovolt und der Strom in Ampere).

Es wird empfohlen, aus der Hauptdokumentation eine Mängelliste, eine Mängelliste und einen jährlichen Gesamtplan für Reparaturen und vorbeugende Arbeiten zu führen. Das Mängelblatt ist das Hauptdokument der TP-Prüfung und wird dem Elektriker vom Kapitän ausgehändigt und gibt den Umfang der Prüfung an. Auf dem Blatt gibt der Elektriker die TP-Nummer, das Datum der Prüfung sowie alle festgestellten Mängel und Mängel an während der Inspektion und setzt seine Unterschrift. Am Ende der Inspektion wird das Blatt an den Kapitän zurückgegeben, der es prüft und die Frist für die Beseitigung der Mängel festlegt. Nach der Mängelbeseitigung werden auf dem Blatt Notizen gemacht, das Datum und die Unterschrift des Herstellers des Werkes angebracht.

Die Mängelliste wird vom Meister des TP-Bereichs (Abschnitts) anhand von Mängelblättern, Prüfberichten etc. erstellt. Materialien und Ausrüstung. Die Meldung wird vierteljährlich bis zum Jahresende an das Netzwerk übermittelt und dient der Planung von Reparaturarbeiten für das Folgejahr.

Der jährliche Reparatur- und Wartungsplan wird mit einer Aufschlüsselung nach Quartalen im Kontext jeder Zone (Abschnitt) des TP-Masters erstellt und für die Netzwerkzone mit einer Aufschlüsselung der Hauptarbeitsvolumina konsolidiert.

Der kombinierte Zeitplan enthält drei Arten von Arbeiten: grundlegende und laufende Reparaturen, vorbeugende Arbeiten mit einer Liste der durchgeführten Arbeiten für jede Art.Bei größeren Reparaturen, zum Beispiel Austausch von Transformatoren, Reparatur von Messgeräten, Bauteilen der Umspannstation usw.; Bei routinemäßigen Reparaturen wird eine komplette Reparatur des TP mit vorbeugenden Messungen durchgeführt, bei vorbeugenden Arbeiten - Inspektion des TP, Reinigung der Isolierung, Messung von Lasten und Spannungen, Ölprobenahme, Austausch von Kieselgel usw.

Bei der Erstellung des Zeitplans wird ein mehrjähriger Plan für komplexe Reparaturen zugrunde gelegt, der die Geschwindigkeit der Periodizität von Reparaturen und Tests, Mängellisten, den tatsächlichen Zustand des TP und die Art der Arbeiten berücksichtigt Hauptnutzer und die Höhe der Förderung. Im Verlauf der Arbeiten werden die Zeitpläne monatlich vom Meister und Dokumentationstechniker markiert.

Zur Durchführung notwendiger Reparaturen in Notfällen sowie zum Ersatz von für Großreparaturen entnommenen Geräten wird in den Netzbetrieben und Regionen ein Notfall- und Reparaturbestand an Geräten und Materialien erstellt. Die Nomenklatur und Menge dieser Reserven werden entsprechend den örtlichen Gegebenheiten von der Leitung des Energieübertragungsunternehmens und des Stromnetzes festgelegt.

Der Betrieb von Transformatoren besteht in der systematischen Überwachung ihrer Belastung, der Öltemperatur und ihres Füllstands im Expander. Bei Nennlast von mit Naturöl gekühlten Transformatoren sollte die Temperatur der oberen Ölschichten laut PTE 95 °C nicht überschreiten.

Die Erwärmungstemperatur seiner Wicklungen erreicht gleichzeitig 105 °C, da der Temperaturunterschied zwischen den Wicklungen und den oberen Ölschichten etwa 10 °C beträgt, es ist jedoch zu berücksichtigen, dass bei Nennlast die maximale Temperatur in der An den heißesten Stellen der Spulen liegt die Temperatur 30–35 °C höher als in den oberen Ölschichten. Die Öltemperatur in den unteren Schichten ist immer niedriger als in den oberen; Bei einer Öltemperatur in den oberen Schichten von 80 °C beträgt sie unten 30–35 °C und in der Mitte des Transformatorkessels 65–70 °C.

Es ist bekannt, dass bei einer Änderung der Transformatorlast die Öltemperatur viel langsamer steigt oder fällt als die Temperatur der Wicklungen. Daher spiegeln die Messwerte von Thermometern, die die Öltemperatur messen, Änderungen der Wicklungstemperatur tatsächlich mit einer Verzögerung von mehreren Stunden wider.

Von größerer Bedeutung für den normalen Langzeitbetrieb von Transformatoren ist die Temperatur der sie umgebenden Luft. In Zentralrussland schwankt sie zwischen -35 und +35 °C. In diesem Fall kann die Öltemperatur im Transformator die maximale Umgebungstemperatur um bis zu 60 °C überschreiten und Transformatoren in diesen Bereichen können mit der angegebenen Nennleistung arbeiten ihre Platte. Wenn die Lufttemperatur mehr als 35 ° C (aber nicht mehr als 45 ° C) beträgt, muss die Last des Transformators um 1 % seiner Nennleistung für jedes Grad Überschreitung der Lufttemperatur reduziert werden .

Die Funktionsweise der Transformatoren wird durch die Werte des Laststroms, der Spannung auf der Seite der Primärwicklung und der Temperatur der oberen Ölschichten bestimmt.

Gemäß den Anforderungen des PUE ist es erforderlich, die Spannung im Netz und die Belastung der Transformatoren, insgesamt und für jede der Phasen, gemäß dem Zeitplan in den Zeiträumen maximaler und minimaler Belastung regelmäßig zu überprüfen, um sie zu ermitteln Unregelmäßigkeiten. Die dem Abwärtstransformator zugeführte Spannung darf den diesem Zweig der Hochspannungswicklung entsprechenden Spannungswert nicht um mehr als 5 % überschreiten.

Grundsätzlich sollten Transformatoren nicht über die Nennleistung hinaus überlastet werden. Allerdings werden TP-Transformatoren weder tagsüber noch das ganze Jahr über gleichmäßig auf die Nennleistung aufgeladen. In diesem Zusammenhang ist eine Überlastung von Transformatoren aufgrund einer Unterauslastung ihrer Kapazität in Zeiten der Unterlast zulässig.

Die Belastung beispielsweise ländlicher TPs schwankt tagsüber oft zwischen 15 und 100 % und die Dauer ihres Maximums überschreitet manchmal 1-2 Stunden nicht. beträgt nur 40-60 %. Aufgrund dieser Eigenschaften kann der Transformator im Winter zusätzlich um 1 % seiner Nennleistung bis zu 1 % seiner Unterlast im Sommer überlastet werden, jedoch nicht mehr als 15 %. Die gesamte langfristige Winterüberlastung aufgrund täglicher und sommerlicher Unterlast ist bis zu 30 % der Nennleistung des im Freien betriebenen Transformators und bis zu 20 % im Innenbereich zulässig.

Am Ende der Überlastung darf die Überhitzungstemperatur der einzelnen Teile des Transformators die zulässigen Grenzwerte nicht überschreiten. Aus den Belastungskurven lässt sich die zulässige Überlastung und deren Dauer für Öltransformatoren ermitteln.

Zusätzlich zu den angegebenen Überlastungen ist eine kurzzeitige Überlastung im Notbetrieb für zuvor unbelastete Transformatoren im Betrieb zulässig. Notüberlastungen sind unabhängig von Dauer und Wert der vorherigen Belastung und der Umgebungstemperatur innerhalb der folgenden Grenzen zulässig:

Überlast aber Strom, % zum Nennwert 30 45 60 75 100 200 Dauer der Überlastung, min. 120 80 45 20 10 1,5

Wichtig ist auch eine gleichmäßige Lastverteilung auf die Phasen. Ungleichmäßige Belastung führt zu einer zusätzlichen Erwärmung des Öls und der Transformatorwicklungen, was zu einer vorzeitigen Alterung der Wicklungs- und Ölisolierung führt und zu Schäden am Transformator führen kann.

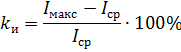

Darüber hinaus entsteht dadurch eine Asymmetrie der Phasenspannungen, die zu Schäden an den zwischen Phasen- und Neutralleiter geschalteten Stromabnehmern der Verbraucher führen kann. Der Grad der Lastungleichmäßigkeit der Transformatorphasen auf der 380/220-V-Seite darf 10 % nicht überschreiten. Der Grad oder Koeffizient der Unregelmäßigkeit ki wird durch die Formel bestimmt

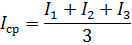

wobei Imax der Wert des Stroms in der maximal belasteten Phase A ist; Iav – der arithmetische Mittelwert der Ströme aller Phasen gleichzeitig, A:

Die Gesamtlast wird überprüft, die Lastverteilung der Spannungsebenen nach Phase erfolgt mindestens einmal im Jahr an einem typischen Tag während der Zeiträume maximaler und minimaler Belastung des Transformators auf der Sekundärspannungsseite. Eine Notfallprüfung wird durchgeführt, wenn erhebliche Laständerungen auftreten (Anschluss neuer Benutzer oder Kapazitätserhöhung bestehender Benutzer usw.).Der Phasenbelastungswert wird auf der 0,4-kV-Seite mit einer Strommesszange mit einer Amperemeter-Skala von 5 bis 1000 A gemessen, die Spannungswerte mit Zeigervoltmetern mit einer Skala bis 600 V.