Herstellung von Photovoltaikzellen für Solarmodule

Die Basis jeder Photovoltaikanlage ist immer ein Photovoltaikmodul. Ein Photovoltaikmodul ist eine Kombination elektrisch miteinander verbundener Photovoltaikzellen. Der Begriff Photovoltaik besteht aus den beiden Wörtern „Foto“ (aus dem Griechischen: Licht) und „Volt“ (Alessandro Volta – 1745-1827, italienischer Physiker) – eine Maßeinheit für Spannung in der Elektrotechnik. Wenn wir den Begriff Photovoltaik analysieren, können wir sagen: Das ist es Licht in Strom umwandeln.

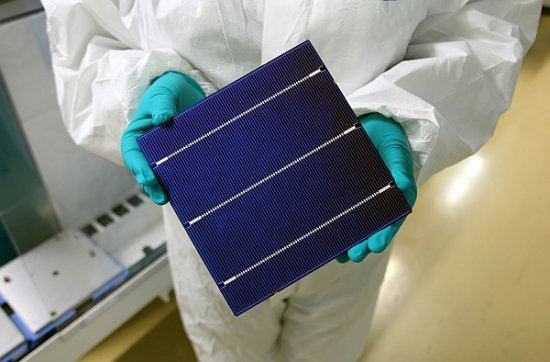

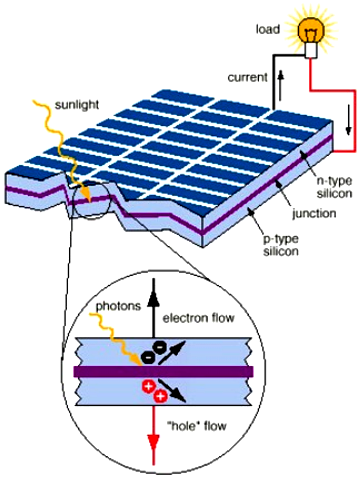

Eine Photovoltaikzelle (Solarzelle) dient der Stromerzeugung durch Umwandlung von Sonnenstrahlung. Eine Fotozelle kann man sich als eine Diode vorstellen, die aus n-Typ- und p-Typ-Halbleitern mit einem gebildeten Ladungsträger-verarmten Bereich besteht. Eine unbeleuchtete Fotozelle ist also wie eine Diode und kann als Diode beschrieben werden.

Für Halbleiter mit einer Breite zwischen 1 und 3 eV kann der maximale theoretische Wirkungsgrad bis zu 30 % erreicht werden. Die Bandlücke ist die minimale Photonenenergie, die ein Elektron vom Valenzband in das Leitungsband befördern kann. Die gebräuchlichsten kommerziellen Solarzellen sind Feuersteinelemente.

Silizium-Einkristalle und -Polykristalle. Silizium ist heute eines der am häufigsten verwendeten Elemente für die Herstellung von Photovoltaikmodulen. Aufgrund der geringen Absorption der Sonnenstrahlung werden Siliziumkristall-Solarzellen jedoch üblicherweise mit einer Breite von 300 µm hergestellt. Der Wirkungsgrad der monokristallinen Silizium-Fotozelle erreicht 17 %.

Wenn wir eine Fotozelle aus polykristallinem Silizium nehmen, ist deren Wirkungsgrad um 5 % niedriger als der von monokristallinem Silizium. Die Korngrenze eines Polykristalls ist das Rekombinationszentrum der Ladungsträger. Die Größe polykristalliner Siliziumkristalle kann zwischen einigen mm und einem cm variieren.

Galliumarsenid (GaAs). Galliumarsenid-Solarzellen haben unter Laborbedingungen bereits einen Wirkungsgrad von 25 % nachgewiesen. Galliumarsenid, das für die Optoelektronik entwickelt wurde, ist in großen Mengen schwer herzustellen und für Solarzellen recht teuer. Es werden Galliumarsenid-Solarzellen eingesetzt zusammen mit Solarkonzentratorensowie für die Kosmonautik.

Dünnschicht-Fotozellentechnologie. Der Hauptnachteil von Siliziumzellen sind ihre hohen Kosten. Zur Verfügung stehen Dünnschichtzellen aus amorphem Silizium (a-Si), Cadmiumtellurid (CdTe) oder Kupfer-Indium-Diselinid (CuInSe2). Der Vorteil von Dünnschichtsolarzellen liegt in der Einsparung von Rohstoffen und der günstigeren Produktion im Vergleich zu Siliziumsolarzellen. Daher können wir sagen, dass Dünnschichtprodukte Aussichten für den Einsatz in Fotozellen haben.

Der Nachteil ist, dass einige Materialien ziemlich giftig sind, sodass Produktsicherheit und Recycling eine wichtige Rolle spielen. Darüber hinaus ist Tellurid im Vergleich zu Silizium eine erschöpfende Ressource.Der Wirkungsgrad von Dünnschicht-Fotozellen erreicht 11 % (CuInSe2).

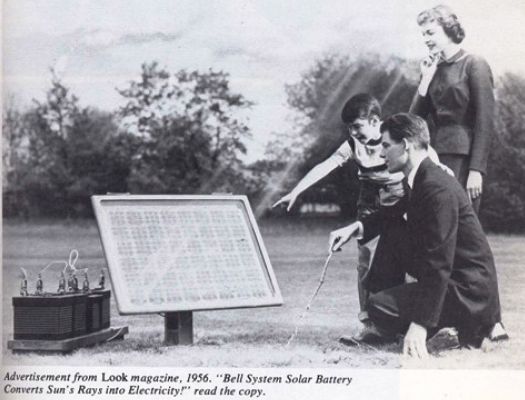

In den frühen 1960er Jahren kosteten Solarzellen etwa 1.000 US-Dollar pro W Spitzenleistung und wurden größtenteils im Weltraum hergestellt. In den 1970er Jahren begann die Massenproduktion von Fotozellen und ihr Preis sank auf 100 $/W. Weitere Fortschritte und eine Senkung der Fotozellenpreise ermöglichten den Einsatz von Fotozellen für den Haushaltsbedarf. Insbesondere für einen Teil der Bevölkerung, der weit entfernt von Stromleitungen lebt Neben Standard-Stromversorgungen sind Photovoltaikmodule eine gute Alternative geworden.

Das Foto zeigt die erste Solarzelle auf Siliziumbasis. Sie wurde 1956 von Wissenschaftlern und Ingenieuren des amerikanischen Unternehmens Bell Laboratories entwickelt. Eine Solarzelle ist eine Kombination aus elektrisch miteinander verbundenen Photovoltaikmodulen. Die Kombination wird abhängig von den erforderlichen elektrischen Parametern wie Strom und Spannung ausgewählt. Eine Zelle einer solchen Solarbatterie, die weniger als 1 Watt Strom produziert, kostet 250 US-Dollar. Der erzeugte Strom war 100-mal teurer als aus dem herkömmlichen Netz.

Seit fast 20 Jahren werden Solarmodule ausschließlich im Weltraum eingesetzt. 1977 wurden die Stromkosten auf 76 Dollar pro Wattzelle gesenkt. Die Effizienz stieg sukzessive: 15 % Mitte der 1990er Jahre und 20 % im Jahr 2000. Die derzeit relevantesten Daten zu diesem Thema –Effizienz von Solarzellen und Modulen

Die Herstellung von Silizium-Solarzellen lässt sich grob in drei Hauptschritte unterteilen:

-

Herstellung von hochreinem Silizium;

-

Herstellung dünner Silikonscheiben;

-

Installation der Fotozelle.

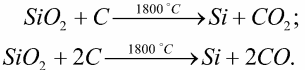

Der Hauptrohstoff für die Herstellung von hochreinem Silizium ist Quarzsand (SiO2)2). Die Schmelze wird durch Elektrolyse gewonnen metallurgisches Siliziumwelches eine Reinheit von bis zu 98 % aufweist. Der Siliziumrückgewinnungsprozess findet statt, wenn Sand bei einer hohen Temperatur von 1800 °C mit Kohlenstoff interagiert:

Dieser Reinheitsgrad reicht für die Herstellung einer Fotozelle nicht aus und muss daher weiterverarbeitet werden. Die Weiterreinigung von Silizium für die Halbleiterindustrie erfolgt praktisch weltweit mit von Siemens entwickelter Technologie.

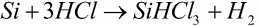

«Siemens-Prozess» ist die Reinigung von Silizium durch die Reaktion von metallurgischem Silizium mit Salzsäure, was zu Trichlorsilan (SiHCl3) führt:

Trichlorsilan (SiHCl3) befindet sich in der flüssigen Phase und lässt sich daher leicht vom Wasserstoff trennen. Darüber hinaus erhöht die wiederholte Destillation von Trichlorsilan dessen Reinheit auf 10-10 %.

Der anschließende Prozess – die Pyrolyse von gereinigtem Trichlorsilan – dient der Herstellung von hochreinem polykristallinem Silizium. Das resultierende polykristalline Silizium erfüllt die Bedingungen für den Einsatz in der Halbleiterindustrie nicht vollständig, für die Solar-Photovoltaik-Industrie ist die Qualität des Materials jedoch ausreichend.

Polykristallines Silizium ist ein Rohstoff für die Herstellung von monokristallinem Silizium. Zur Herstellung von monokristallinem Silizium werden zwei Verfahren eingesetzt: das Czochralski-Verfahren und das Zonenschmelzverfahren.

Czochralskis Methode ist sowohl energieintensiv als auch materialintensiv. Eine relativ kleine Menge polykristallines Silizium wird in den Tiegel gefüllt und unter Vakuum geschmolzen.Ein kleiner Monosiliciumkeim fällt auf die Oberfläche der Schmelze, steigt dann unter Drehung nach oben und zieht aufgrund der Kraft der Oberflächenspannung den zylindrischen Barren hinter sich her.

Derzeit betragen die Durchmesser der gezogenen Barren bis zu 300 mm. Die Länge der Barren mit einem Durchmesser von 100–150 mm beträgt 75–100 cm. Die Kristallstruktur des länglichen Barrens wiederholt die monokristalline Struktur des Samens. Durch die Vergrößerung des Durchmessers und der Länge eines Barrens sowie die Verbesserung der Technologie zum Schneiden wird die Abfallmenge reduziert und somit die Kosten der resultierenden Fotozellen gesenkt.

Gürteltechnologie. Das von der Mobil Solar Energy Corporation entwickelte technologische Verfahren basiert darauf, Siliziumstreifen aus der Schmelze zu ziehen und darauf Solarzellen zu formen. Die Matrix ist teilweise in die Siliziumschmelze eingetaucht und aufgrund der Kapillarwirkung steigt das polykristalline Silizium auf und bildet ein Band. Die Schmelze kristallisiert und wird aus der Matrix entfernt. Um die Produktivität zu steigern, ist die Ausrüstung so konzipiert, dass bis zu neun Bänder gleichzeitig aufgenommen werden können. Das Ergebnis ist ein neunseitiges Prisma.

Der Vorteil von Bändern besteht darin, dass sie kostengünstig sind, da das Schneiden des Barrens entfällt. Darüber hinaus sind rechteckige Photovoltaikzellen leicht erhältlich, während die runde Form monokristalliner Platten nicht zur guten Platzierung der Photovoltaikzelle im Photovoltaikmodul beiträgt.

Die resultierenden polykristallinen oder monokristallinen Siliziumstäbe müssen dann in dünne Scheiben mit einer Dicke von 0,2 bis 0,4 mm geschnitten werden. Beim Schneiden eines Stabes aus monokristallinem Silizium gehen etwa 50 % des Materials durch Verluste verloren.Außerdem werden runde Unterlegscheiben nicht immer, aber oft, in eine quadratische Form geschnitten.