Was ist ein Magnetkreis und wo wird er verwendet?

Zwei zusammengesetzte Wurzeln „Magnet“ und „Leiter“, verbunden durch den Buchstaben „o“, bestimmen den Zweck dieses elektrischen Geräts, das den Magnetfluss zuverlässig und mit minimalen oder in manchen Fällen gewissen Verlusten durch einen speziellen Leiter übertragen soll.

Zwei zusammengesetzte Wurzeln „Magnet“ und „Leiter“, verbunden durch den Buchstaben „o“, bestimmen den Zweck dieses elektrischen Geräts, das den Magnetfluss zuverlässig und mit minimalen oder in manchen Fällen gewissen Verlusten durch einen speziellen Leiter übertragen soll.

Die Elektroindustrie nutzt in großem Umfang die gegenseitige Abhängigkeit von elektrischer und magnetischer Energie, ihren Übergang von einem Zustand in einen anderen. Viele Transformatoren, Drosseln, Schütze, Relais, Starter, Elektromotoren, Generatoren und ähnliche Geräte arbeiten nach diesem Prinzip.

Ihr Design umfasst einen Magnetkreis, der einen magnetischen Fluss überträgt, der durch den Durchgang von elektrischem Strom angeregt wird, um elektrische Energie weiter umzuwandeln. Es ist einer der Bestandteile des Magnetsystems elektrischer Geräte.

Magnetkern eines elektrischen Produkts (Geräts) (Spulenflussleiter) – ein Magnetsystem eines elektrischen Produkts (Geräts) oder ein Satz mehrerer seiner Teile in Form einer separaten Baueinheit (GOST 18311-80).

Woraus besteht der Magnetkern?

Magnetische Eigenschaften

Die in seinem Design enthaltenen Stoffe können unterschiedliche magnetische Eigenschaften haben. Sie werden normalerweise in zwei Typen eingeteilt:

1. schwach magnetisch;

2. stark magnetisch.

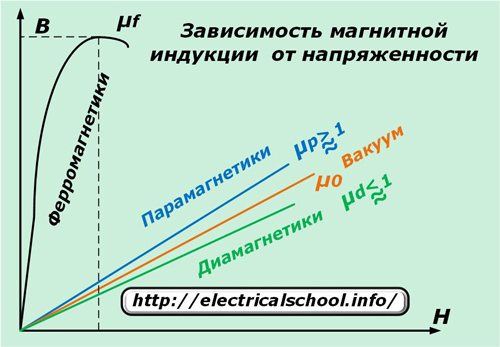

Zur Unterscheidung wird der Begriff verwendet «Magnetische Permeabilität µ», die die Abhängigkeit der erzeugten magnetischen Induktion B (Kraft) vom Wert der ausgeübten Kraft H bestimmt.

Die obige Grafik zeigt, dass Ferromagnete starke magnetische Eigenschaften haben, während sie bei Paramagneten und Diamagneten schwach sind.

Allerdings beginnt die Induktion von Ferromagneten mit einem weiteren Spannungsanstieg abzunehmen und weist einen ausgeprägten Punkt mit einem Maximalwert auf, der den Sättigungsmoment des Stoffes charakterisiert. Es wird bei der Berechnung und dem Betrieb magnetischer Kreise verwendet.

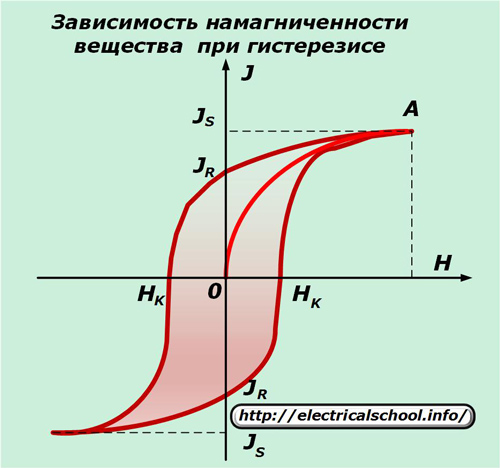

Nach Beendigung der Spannungseinwirkung verbleibt ein Teil der magnetischen Eigenschaften im Stoff, und wenn ein Gegenfeld an ihn angelegt wird, wird ein Teil seiner Energie für die Überwindung dieses Bruchteils aufgewendet.

Daher gibt es in Wechselstromkreisen mit elektromagnetischen Feldern eine Induktionsverzögerung gegenüber der ausgeübten Kraft. Eine ähnliche Abhängigkeit von der Magnetisierung der Substanz von Ferromagneten wird durch einen Graphen namens gekennzeichnet Hysterese.

Darauf zeigen die Punkte Hk die Breite der Kontur, die den Restmagnetismus (Koerzitivkraft) charakterisiert. Entsprechend ihrer Größe werden Ferromagnete in zwei Kategorien eingeteilt:

1. weich, gekennzeichnet durch eine schmale Schleife;

2. hart, mit hoher Zwangskraft.

Die erste Kategorie umfasst weiche Legierungen aus Eisen und Permola. Sie werden zur Herstellung von Kernen für Transformatoren, Elektromotoren und Lichtmaschinen verwendet, da sie einen minimalen Energieaufwand für die Umkehrung der Magnetisierung verursachen.

Hartferromagnete aus Kohlenstoffstählen und Sonderlegierungen werden in verschiedenen Permanentmagnetausführungen eingesetzt.

Bei der Materialauswahl für einen Magnetkreis werden Verluste berücksichtigt für:

-

Hysterese;

-

Wirbelströme, die durch die Wirkung der durch den Magnetfluss induzierten EMF erzeugt werden;

-

Folge aufgrund der magnetischen Viskosität.

Materialien (Bearbeiten)

Eigenschaften von Legierungen

Für die Gestaltung von Wechselstrom-Magnetkreisen werden spezielle dünnwandige Stahlbleche oder -spulen mit unterschiedlichen Legierungszusätzen hergestellt, die durch Kalt- oder Warmwalzen hergestellt werden. Außerdem ist kaltgewalzter Stahl teurer, weist jedoch weniger Induktionsverluste auf.

Stahlbleche und Coils werden zu Platten oder Bändern verarbeitet. Zum Schutz und zur Isolierung sind sie mit einer Lackschicht überzogen. Eine doppelseitige Abdeckung ist zuverlässiger.

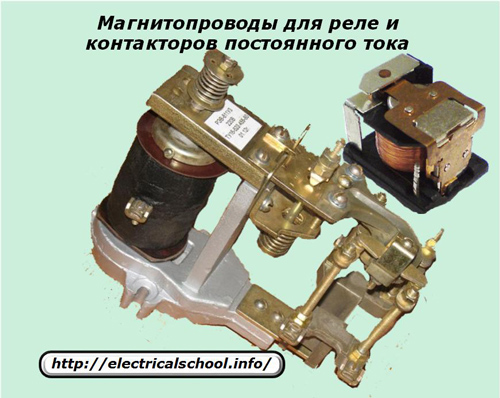

Bei Relais, Startern und Schützen, die im Gleichstromkreis betrieben werden, sind die Magnetkerne in massiven Blöcken gegossen.

Wechselstromkreise

Magnetkerne von Transformatoren

Einphasige Geräte

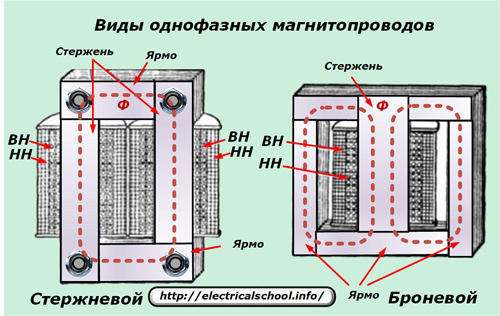

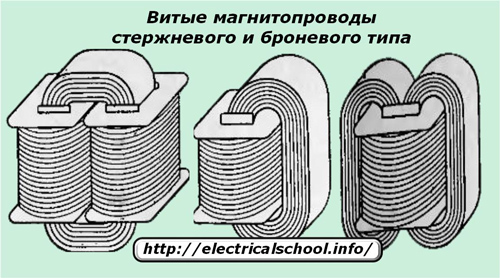

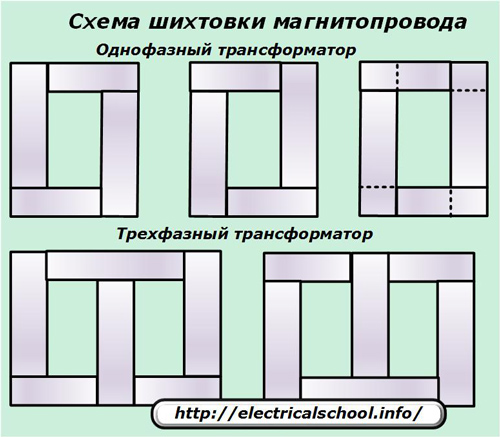

Unter ihnen sind zwei Arten von Magnetkreisen üblich:

1. Stock;

2. Gepanzert.

Der erste Typ besteht aus zwei Stäben, auf denen jeweils zwei Spulen mit Hoch- oder Niederspannungsspulen separat platziert sind. Wenn eine LV- und LV-Spule auf dem Stab platziert wird, treten große Energiedissipationsflüsse auf und der Reaktanzanteil steigt.

Der durch die Stäbe fließende Magnetfluss wird durch das obere und untere Joch geschlossen.

Der gepanzerte Typ verfügt über einen Stab mit Spulen und Jochen, von dem aus sich der Magnetfluss in zwei Hälften aufteilt. Daher ist seine Fläche doppelt so groß wie der Querschnitt des Jochs.Solche Strukturen findet man häufiger bei Transformatoren mit geringer Leistung, bei denen keine großen thermischen Belastungen auf die Struktur ausgeübt werden.

Leistungstransformatoren benötigen aufgrund der Umwandlung höherer Lasten eine große Kühlfläche mit Wicklungen. Für sie ist das konsolidierte System besser geeignet.

Dreiphasige Geräte

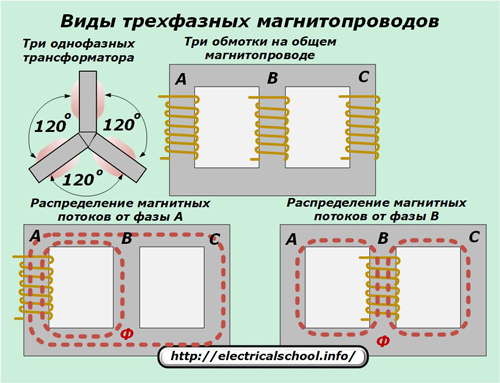

Für sie können Sie drei einphasige Magnetkreise verwenden, die sich auf einem Drittel des Umfangs befinden, oder Spulen aus gewöhnlichem Eisen in ihren Käfigen sammeln.

Wenn wir einen gemeinsamen Magnetkreis aus drei identischen Strukturen betrachten, die in einem Winkel von 120 Grad angeordnet sind, wie in der oberen linken Ecke des Bildes gezeigt, dann ist der gesamte Magnetfluss innerhalb des zentralen Stabs ausgeglichen und gleich Null.

In der Praxis wird jedoch häufiger eine vereinfachte Konstruktion in derselben Ebene verwendet, bei der sich drei verschiedene Wicklungen auf einem separaten Stab befinden. Bei dieser Methode verläuft der Magnetfluss von den Endspulen durch den großen und kleinen Ring und von der Mitte durch zwei benachbarte. Durch die Bildung einer ungleichmäßigen Abstandsverteilung entsteht ein gewisses Ungleichgewicht der magnetischen Widerstände.

Es werden separate Einschränkungen für Konstruktionsberechnungen und einige Betriebsmodi, insbesondere im Leerlauf, eingeführt. Aber im Allgemeinen wird ein solches Schema des Magnetkreises in der Praxis häufig verwendet.

Die auf den obigen Fotos gezeigten Magnetkreise bestehen aus Platten, und auf den zusammengebauten Stäben sind Spulen angebracht. Diese Technologie wird in automatisierten Fabriken mit einem großen Maschinenpark eingesetzt.

In kleinen Industrien kann aufgrund von Bandzuschnitten die manuelle Montagetechnik eingesetzt werden, wenn zunächst eine Spule aus einem gewickelten Draht hergestellt wird und dann aus einem Band aus Transformatoreisen mit aufeinanderfolgenden Windungen ein Magnetkreis um sie herum installiert wird.

Solche verdrillten Magnetkreise entstehen auch nach Stab- und Panzertyp.

Bei der Streifentechnik beträgt die zulässige Materialstärke 0,2 oder 0,35 mm, bei der Verlegung mit Platten können 0,35 oder 0,5 oder sogar mehr gewählt werden. Dies ist darauf zurückzuführen, dass das Band zwischen den Lagen fest aufgewickelt werden muss, was bei der Arbeit mit dicken Materialien manuell schwierig zu bewerkstelligen ist.

Wenn beim Aufwickeln des Bandes auf eine Spule die Länge nicht ausreicht, kann eine Verlängerung daran befestigt und zuverlässig mit einer neuen Schicht verpresst werden. Auf die gleiche Weise werden Stab- und Jochplatten in lamellenförmigen Magnetkreisen zusammengebaut. In all diesen Fällen müssen die Verbindungen mit minimalen Abmessungen ausgeführt werden, da sie sich auf den Gesamtwiderstand und den Energieverlust im Allgemeinen auswirken.

Für eine präzise Arbeit wird versucht, die Entstehung solcher Verbindungen zu vermeiden, und wenn es unmöglich ist, sie auszuschließen, verwenden sie Kantenschleifen, um einen engen Sitz des Metalls zu erreichen.

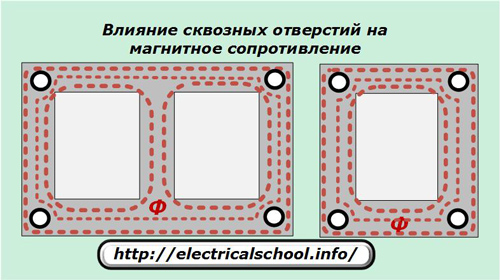

Beim manuellen Zusammenbau einer Struktur ist es ziemlich schwierig, die Platten genau zueinander auszurichten. Daher wurden Löcher in sie gebohrt und Stifte eingesetzt, die für eine gute Zentrierung sorgten. Diese Methode verkleinert jedoch die Fläche des Magnetkreises geringfügig, verzerrt den Durchgang von Kraftlinien und den magnetischen Widerstand im Allgemeinen.

Große automatisierte Unternehmen, die sich auf die Herstellung von Magnetkernen für Präzisionstransformatoren, Relais und Starter spezialisiert haben, haben die Perforationslöcher in den Platten aufgegeben und andere Montagetechnologien eingesetzt.

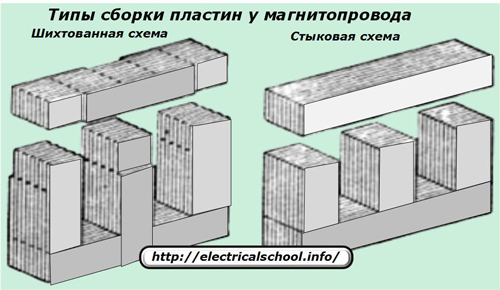

Verkleidungs- und Frontkonstruktionen

Auf Plattenbasis hergestellte Magnetkerne können zusammengebaut werden, indem die Jochstäbe separat vorbereitet und dann Spulen mit Spulen montiert werden, wie auf dem Foto gezeigt.

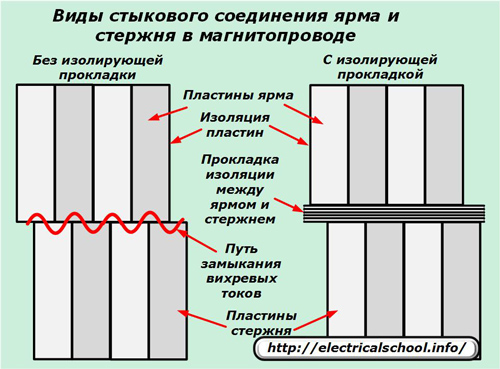

Rechts ist ein vereinfachtes Diagramm der Stoßmontage dargestellt. Es kann einen gravierenden Nachteil haben – „Feuer in Stahl“, das sich durch das Aussehen auszeichnet Wirbelströme im Kern auf den kritischen Wert, wie im Bild unten links mit einer roten Wellenlinie dargestellt. Dadurch entsteht ein Notfall.

Dieser Mangel wird durch eine Isolierschicht beseitigt, die die Erhöhung des Magnetisierungsflusses erheblich beeinflusst. Und das sind unnötige Energieverluste.

In manchen Fällen ist es notwendig, diesen Spalt zu vergrößern, um die Reaktivität zu erhöhen. Diese Technik wird bei Induktoren und Drosseln verwendet.

Aus den oben aufgeführten Gründen wird das Frontmontageschema in unkritischen Strukturen verwendet. Für den genauen Betrieb des Magnetkreises wird eine laminierte Platte verwendet.

Sein Prinzip basiert auf einer klaren Schichtverteilung und der Schaffung gleichmäßiger Lücken im Stab und im Joch, so dass bei der Montage alle entstehenden Hohlräume mit minimalen Fugen ausgefüllt werden. In diesem Fall sind die Platten der Stange und des Jochs miteinander verflochten und bilden eine starke und starre Struktur.

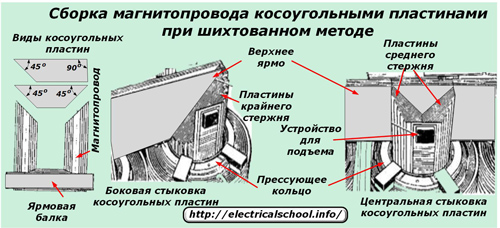

Das vorherige Foto oben zeigt eine laminierte Methode zum Verbinden rechteckiger Platten.Schräge Strukturen, die normalerweise im 45-Grad-Winkel erzeugt werden, weisen jedoch geringere magnetische Energieverluste auf. Sie werden in leistungsstarken Magnetkreisen von Leistungstransformatoren eingesetzt.

Das Foto zeigt die Montage mehrerer geneigter Platten mit teilweiser Entlastung der Gesamtkonstruktion.

Auch bei dieser Methode ist es notwendig, die Qualität der Auflageflächen und deren Abwesenheit unzulässiger Lücken zu überwachen.

Die Verwendung geneigter Platten gewährleistet minimale Magnetflussverluste in den Ecken des Magnetkreises, verkompliziert jedoch den Produktionsprozess und die Montagetechnik erheblich. Aufgrund der erhöhten Komplexität der Arbeit wird es nur sehr selten verwendet.

Die laminierte Montagemethode ist zuverlässiger. Das Design ist robust, erfordert weniger Teile und wird nach einer vorbereiteten Methode zusammengebaut.

Bei dieser Methode entsteht aus den Platten eine gemeinsame Struktur. Nach der vollständigen Montage des Magnetkreises muss die Spule darauf installiert werden.

Dazu ist es notwendig, das bereits montierte obere Joch zu demontieren und nacheinander alle seine Platten zu entfernen. Um einen solchen unnötigen Vorgang zu vermeiden, wurde die Technologie zum Aufbau eines Magnetkreises direkt in den vorbereiteten Wicklungen mit Spulen entwickelt.

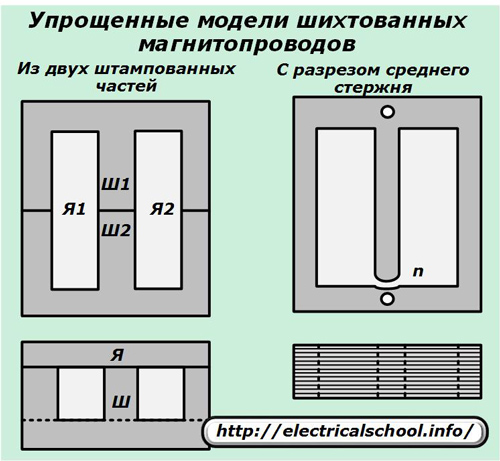

Vereinfachte Modelle laminierter Strukturen

Transformatoren mit geringer Leistung erfordern häufig keine präzise magnetische Steuerung. Für sie werden Rohlinge im Stanzverfahren nach vorbereiteten Schablonen hergestellt und anschließend meist einseitig mit Isolierlack beschichtet.

Die linke Magnetkreisbaugruppe entsteht durch das Einsetzen von Rohlingen in die Spulen oben und unten, und die rechte ermöglicht das Biegen und Einsetzen des Mittelstabs in das innere Spulenloch. Bei diesen Verfahren entsteht zwischen den Trägerplatten ein kleiner Luftspalt.

Nach dem Zusammenbau des Sets werden die Platten durch die Befestigungselemente fest zusammengepresst. Um Wirbelströme mit magnetischen Verlusten zu reduzieren, wird eine Isolationsschicht auf sie aufgebracht.

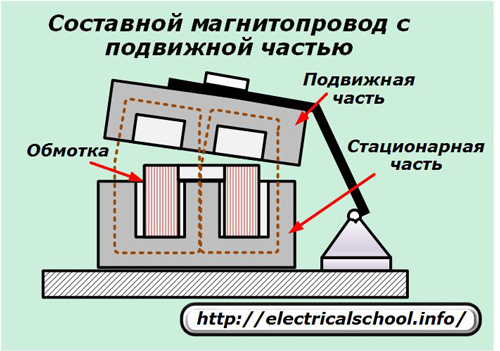

Eigenschaften der Magnetkreise von Relais, Startern

Die Prinzipien zur Schaffung eines Weges für den Durchgang des magnetischen Flusses blieben gleich. Lediglich der Magnetkreis ist in zwei Teile geteilt:

1. beweglich;

2. dauerhaft fixiert.

Beim Auftreten eines magnetischen Flusses wird der bewegliche Anker zusammen mit den daran befestigten Kontakten nach dem Prinzip eines Elektromagneten angezogen und kehrt beim Verschwinden unter der Wirkung mechanischer Federn in seinen ursprünglichen Zustand zurück.

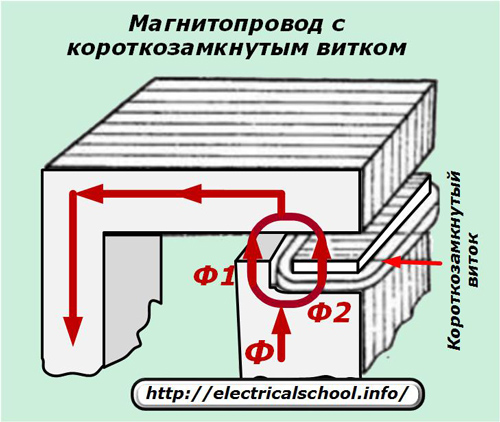

Kurzschluss

Wechselstrom ändert sich ständig in Größe und Amplitude. Diese Änderungen werden auf den magnetischen Fluss und den beweglichen Teil des Ankers übertragen, der brummen und vibrieren kann. Um dieses Phänomen zu beseitigen, wird der Magnetkreis durch Einfügen eines Kurzschlusses getrennt.

Darin entsteht eine Verzweigung des magnetischen Flusses und eine Phasenverschiebung eines seiner Teile. Beim Überqueren des Nullpunktes eines Zweiges wirkt dann im zweiten Zweig eine vibrationshemmende Kraft und umgekehrt.

Magnetkerne für Gleichstromgeräte

In diesen Schaltungen muss man sich nicht mit den schädlichen Auswirkungen von Wirbelströmen befassen, die sich in harmonischen Sinusschwingungen äußern.Für Magnetkerne werden keine dünnen Plattenbaugruppen verwendet, sondern sie werden aus rechteckigen oder abgerundeten Teilen im Verfahren des einteiligen Gusses hergestellt.

In diesem Fall ist der Kern, auf dem die Spule montiert ist, rund und Gehäuse und Joch sind rechteckig.

Um die anfängliche Zugkraft zu verringern, ist der Luftspalt zwischen den getrennten Teilen des Magnetkreises klein.

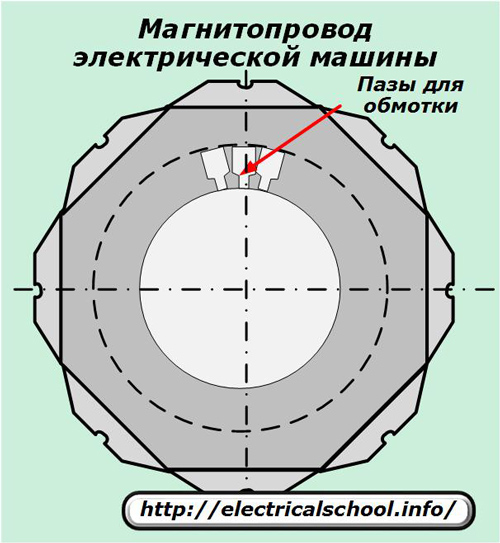

Magnetkreise elektrischer Maschinen

Das Vorhandensein eines beweglichen Rotors, der im Statorfeld rotiert, erfordert besondere Eigenschaften Elektromotorkonstruktionen und Generatoren. In ihrem Inneren ist es notwendig, die Spulen, durch die der elektrische Strom fließt, so anzuordnen, dass minimale Abmessungen gewährleistet sind.

Zu diesem Zweck werden Hohlräume zum Verlegen von Drähten direkt in den Magnetkreisen hergestellt. Dazu werden direkt beim Stanzen der Platten Kanäle in diesen erzeugt, die nach der Montage als fertige Leitungen für die Spulen dienen.

Somit ist der Magnetkreis integraler Bestandteil vieler elektrischer Geräte und dient der Übertragung des magnetischen Flusses.